Alkalmas-e a cink présöntés összetett formájú alkatrészek előállítására?

22-01-2026Bevezetés a cink présöntéshez

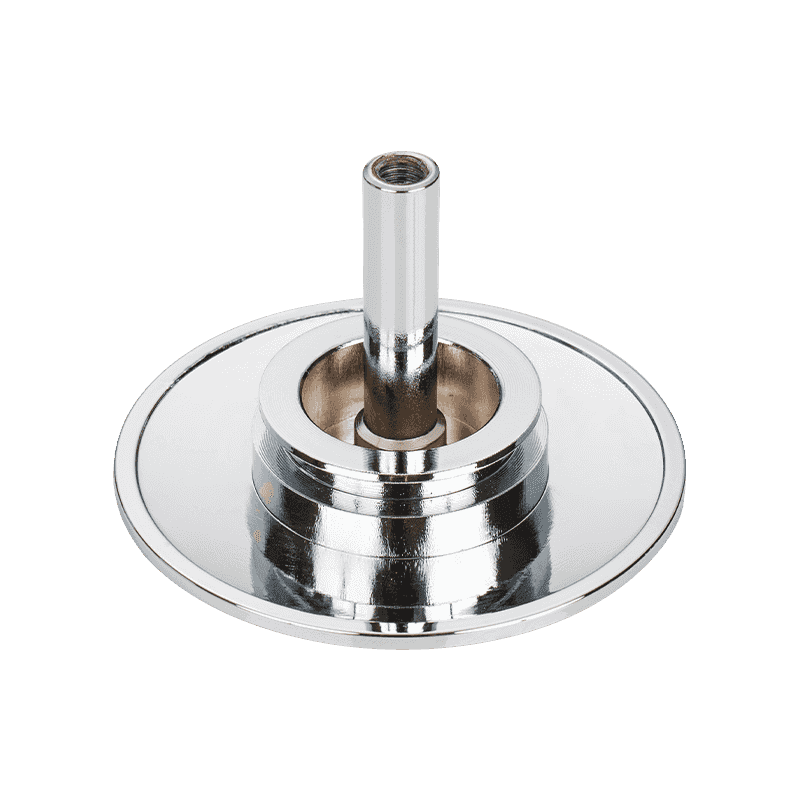

A cink présöntés egy széles körben használt gyártási eljárás olyan alkatrészek előállítására, amelyek nagy pontosságot, összetett formát és szilárdságot igényelnek. Ez magában foglalja az olvadt cinkötvözet nagy nyomás alatti formába kényszerítését, hogy részletes és egységes alkatrészeket hozzon létre. A cink fröccsöntést gyakran választják különféle iparágakban, köztük az autóiparban, az elektronikában és a fogyasztási cikkekben, a költséghatékonyság, az egyszerű gyártás és a bonyolult tervezésű alkatrészek előállításának képessége miatt. Azonban a cink présöntvény alkalmassága összetett formájú alkatrészek előállítására fontos szempont, amely megköveteli az eljárás előnyeinek és korlátainak megértését.

A cink présöntési folyamat megértése

A cink fröccsöntés folyamata a cinkötvözet kemencében történő megolvasztásával kezdődik, majd nagy nyomáson öntőformába fecskendezik. A forma, amely jellemzően edzett acélból készül, gondosan van megtervezve, hogy az olvadt fém zökkenőmentesen áramoljon az üregekbe, és kitöltse a forma minden részletét. Miután a fém lehűl és megszilárdul, a formát kinyitják, és az öntött részt eltávolítják. Az eljárás rendkívül hatékony, gyors gyártási ciklusokat és kiváló méretpontosságú és felületi minőséget biztosító alkatrészeket biztosít.

A cink présöntés különösen előnyös nagy mennyiségben történő alkatrészek gyártásakor, mivel lehetővé teszi a nagy sebességű gyártást minimális anyagveszteséggel. Az eljárással vékony falú, szűk tűrésű, finom részletekkel rendelkező alkatrészeket lehet előállítani, így alkalmas összetett geometriájú alkatrészek létrehozására. Ezenkívül a présöntéshez használt cinkötvözetek jó mechanikai tulajdonságokkal rendelkeznek, beleértve a szilárdságot, a tartósságot és a korrózióállóságot, amelyek hozzájárulnak a kész alkatrészek minőségéhez.

A cink présöntvény képességei összetett formákhoz

Az egyik legfontosabb ok, hogy miért cink présöntvény Összetett formák előállítására alkalmasnak tartják, hogy képes nagy pontossággal megismételni a bonyolult terveket. A nagynyomású befecskendezési eljárás biztosítja, hogy az olvadt cink kitöltse a forma minden részletét, még az olyan finom részeket is, mint a bemetszések, vékony falak és bonyolult minták. Ez a képesség lehetővé teszi a tervezők számára, hogy olyan alkatrészeket hozzanak létre, amelyeket egyébként nehéz lenne hagyományos módszerekkel, például megmunkálás vagy öntés segítségével gyártani.

Például a cink présöntéssel bonyolult belső jellemzőkkel rendelkező alkatrészeket lehet előállítani, például csatornákat vagy üregeket, amelyekre gyakran szükség van az autóipari vagy elektronikai alkatrészekben. A cink fröccsöntési eljárás másik jelentős előnye, hogy alámetszett alkatrészeket lehet előállítani, amelyek olyan jellemzők, amelyeket nem lehet könnyen eltávolítani a formából. Ezt az öntőforma kialakítása teszi lehetővé, amely mozgó magokat vagy csúszdákat tartalmazhat, amelyek lehetővé teszik alámetszések létrehozását anélkül, hogy veszélyeztetnék a forma integritását.

Ezenkívül a vékonyfalú alkatrészek létrehozásának képessége a cink-öntvény egyik jelentős erőssége. A vékony falú alkatrészek nagy pontossággal állíthatók elő, lehetővé téve könnyű és hatékony, összetett geometriájú alkatrészek gyártását. Ez különösen fontos az olyan iparágakban, mint az autógyártás, ahol prioritást élvez az alkatrészek súlyának csökkentése a szilárdság veszélyeztetése nélkül.

Az összetett alakzatok előállításának korlátai

Míg a cink-sajtolóöntvény számos összetett alakhoz jól használható, vannak bizonyos korlátok, amelyeket figyelembe kell venni, amikor értékeljük, hogy alkalmas-e bonyolult alkatrészek előállítására. A fő korlát az öntőforma tervezésének összetettsége és a hozzá kapcsolódó költségek. A présöntéshez használt forma jellemzően edzett acélból készül, amelynek előállítása költséges lehet, különösen a bonyolult kialakítású alkatrészek esetében. A forma kialakítását gondosan meg kell tervezni, hogy az olvadt fém megfelelően befolyjon a forma minden részébe, és az alkatrészt lehűlés után könnyen eltávolítani lehessen.

Egy másik szempont a precíz formatervezés szükségessége az olyan jellemzőkhöz, mint az alámetszés vagy a lyukak. Míg a magok és a csúszdák mozgatása segíthet elérni ezeket a jellemzőket, beépítésük növelheti az öntőforma bonyolultságát és költségét. Ezenkívül minél összetettebb a formatervezés, annál nagyobb kihívást jelent a szűk tűrések betartása és a kész alkatrészek pontosságának biztosítása. Egyes esetekben szükség lehet további utófeldolgozási lépésekre, például megmunkálásra vagy polírozásra a kívánt felületi minőség vagy méretpontosság elérése érdekében.

Ezenkívül a cink présöntés általában nem alkalmas nagyon mély vagy nagyon összetett belső üregekkel rendelkező alkatrészekhez. Az olvadt cink áramlása nehezen szabályozhatóvá válhat a forma bonyolult, mély szakaszainak kitöltésekor, ami hiányos kitöltéseket vagy üregeket eredményezhet az alkatrészen belül. Ilyen esetekben az alternatív gyártási módszerek, például a fröccsöntés vagy a műanyagöntés megfelelőbbek lehetnek, mivel ezek jobban alkalmazkodnak a bonyolultabb belső geometriákhoz.

Anyagi szempontok az összetett alkatrészekhez

A cink-sajtolóöntéshez használt anyag is döntő szerepet játszik abban, hogy alkalmas-e összetett formák előállítására. A cinkötvözetek, mint például a Zamak, kiváló önthetőségük, szilárdságuk és korrózióállóságuk miatt gyakran használatosak a présöntésben. Ezek az ötvözetek nagy pontossággal önthetők bonyolult formákká, így ideálisak összetett alkatrészek előállításához különféle alkalmazásokhoz.

A cinkötvözetek mechanikai tulajdonságai azonban nem olyan erősek, mint más fémeké, például az alumíniumé vagy az acélé. Míg a cink présöntvény alkatrészek tartósak és ellenállnak a korróziónak, előfordulhat, hogy nem alkalmasak olyan alkalmazásokhoz, amelyek nagy szilárdságot vagy extrém körülményekkel szembeni ellenállást igényelnek, mint például a magas hőmérséklet vagy a nagy mechanikai terhelés. Az összetett alkatrészek tervezésénél elengedhetetlen az anyagtulajdonságok figyelembevétele, hogy a kész alkatrész megfeleljen a szükséges teljesítménykövetelményeknek. Egyes esetekben a cink présöntvény alkalmazását korlátozhatja a nagyobb szilárdságú anyagok iránti igény, ilyenkor más öntési eljárások vagy anyagok megfelelőbbek lehetnek.

Tervezési rugalmasság a cink présöntvényben

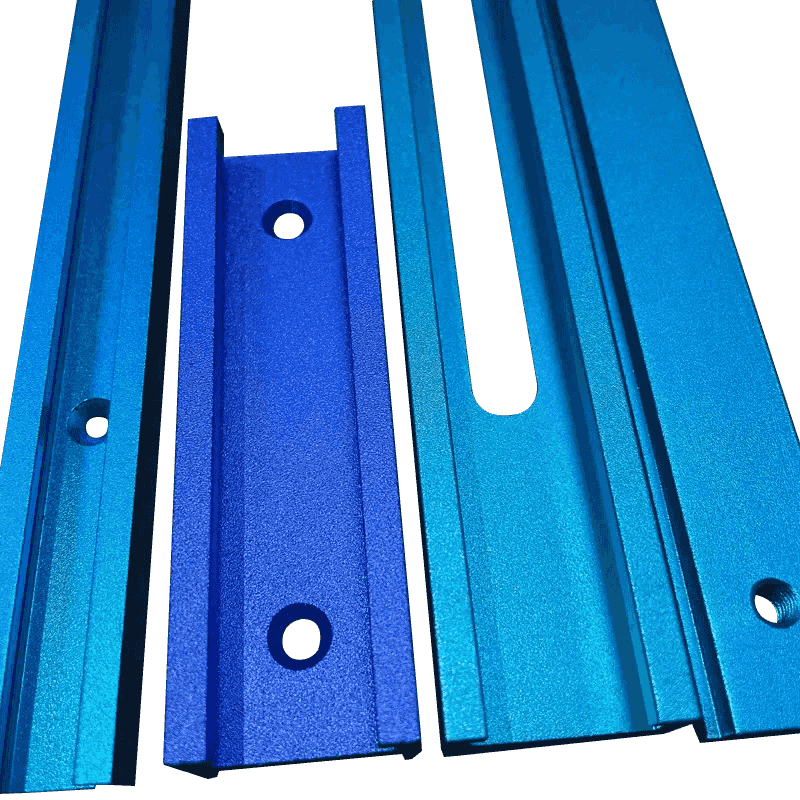

A cink présöntés jelentős tervezési rugalmasságot kínál, ami egy másik oka annak, hogy alkalmas összetett formájú alkatrészek előállítására. Az eljárás nagyfokú precizitást tesz lehetővé, így olyan bonyolult felületi részletekkel, textúrákkal és jellemzőkkel rendelkező alkatrészeket lehet készíteni, amelyeket más gyártási módszerekkel nehéz vagy időigényes lenne elérni. A tervezők bonyolult geometriákat, például bordákat, kiemelkedéseket és lyukakat építhetnek be terveikbe anélkül, hogy aggódnának a gyártási idő vagy a költségek jelentős növekedése miatt.

A vékony falú és szűk tűréshatárokkal rendelkező alkatrészek gyártásának képessége szintén növeli a cink présöntvény tervezési rugalmasságát. A vékonyfalú alkatrészek az erő vagy a stabilitás feláldozása nélkül állíthatók elő, így ideálisak olyan könnyű alkalmazásokhoz, ahol a hely és a súly aggodalomra ad okot. Ez különösen fontos az olyan iparágakban, mint az autógyártás, ahol az alkatrészek súlyának csökkentése javíthatja az üzemanyag-hatékonyságot és az általános teljesítményt.

Ezenkívül a cink présöntvény lehetővé teszi több funkció egyetlen alkatrészbe történő integrálását. Sok esetben a hagyományosan több gyártási lépést vagy összeszerelési folyamatot igénylő alkatrészek egy lépésben elkészíthetők, csökkentve ezzel az általános gyártási költségeket és az átfutási időt. Ez a tervezési rugalmasság az egyik oka annak, hogy a cink présöntvényt széles körben használják összetett alkatrészek előállítására olyan iparágakban, mint az autóipar, az elektronika és a fogyasztási cikkek.

Összetett alkatrészek utófeldolgozása és befejezése

A cink-sajtolóöntési folyamat befejezése után gyakran utófeldolgozási és befejező műveletekre van szükség az alkatrész kívánt felületi minőségének, pontosságának és teljesítményének elérése érdekében. Az általános utófeldolgozási technikák közé tartozik a megmunkálás, polírozás, felületkezelés és bevonatfelvitel. Ezek az eljárások különösen fontosak az összetett formájú alkatrészek esetében, mivel segíthetnek a gyártási folyamat során fellépő öntvény tökéletlenségeinek vagy eltéréseinek kiküszöbölésében.

A megmunkálást általában arra használják, hogy eltávolítsák az alkatrészről a felesleges anyagokat, mint például a sorját vagy a sorját, és szorosabb tűréseket érjenek el. Ez különösen fontos a bonyolult jellemzőkkel vagy finom részletekkel rendelkező alkatrészek esetében, amelyek pontos méreteket igényelnek. Polírozás és felületkezelés, például porszórt bevonat vagy bevonat is alkalmazható az alkatrész megjelenésének és korrózióállóságának javítására. Ezek a befejező műveletek nagyobb tervezési rugalmasságot tesznek lehetővé, mivel az alkatrészek testreszabhatók az esztétikai és funkcionális követelményeknek megfelelően.

A cink présöntvény alkalmazásai összetett alkatrészekhez

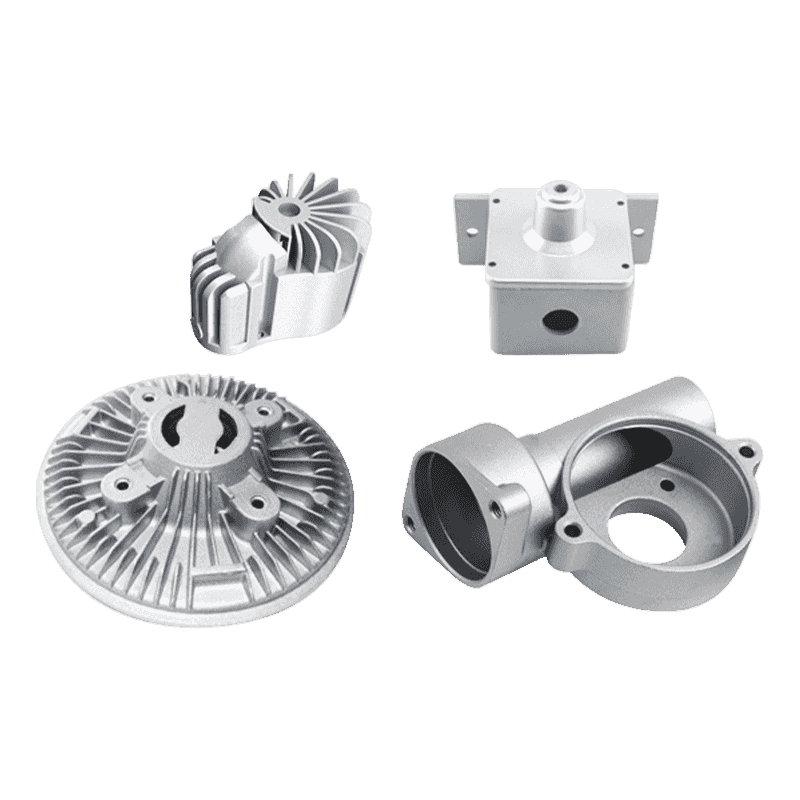

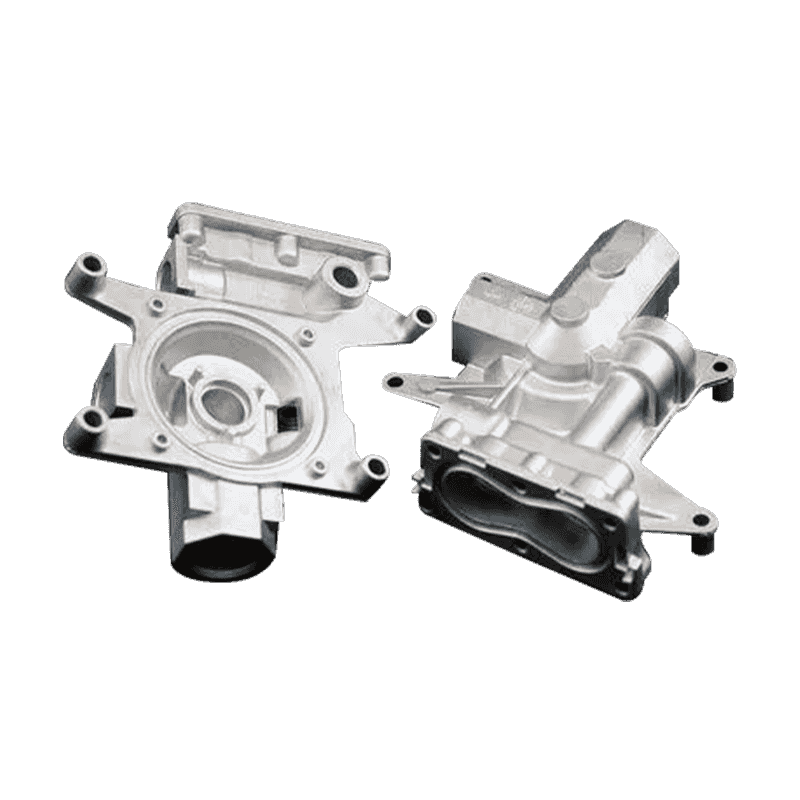

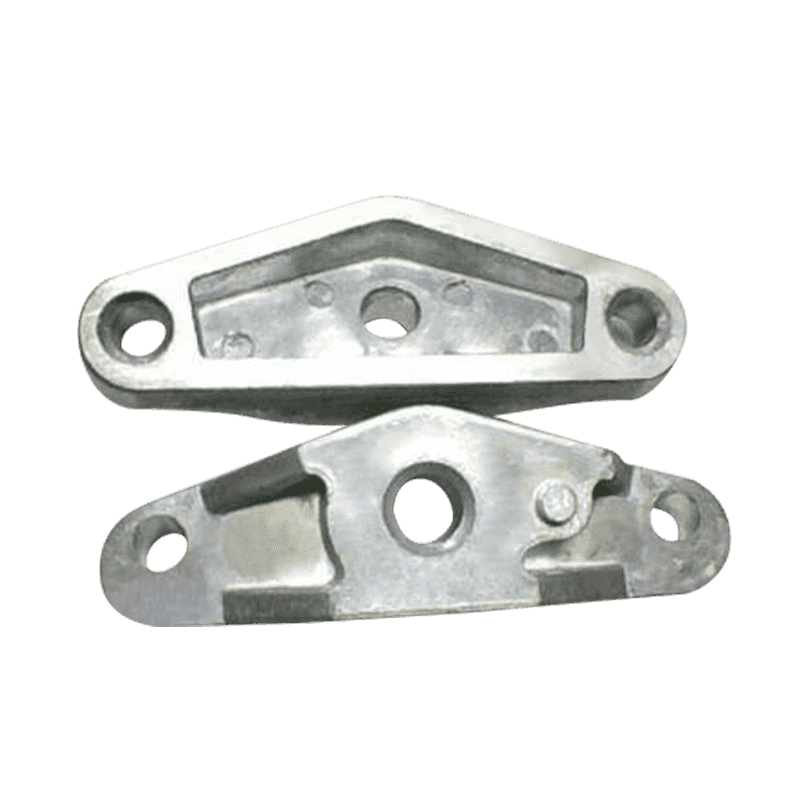

Korlátai ellenére a cink présöntés továbbra is népszerű választás összetett formájú alkatrészek előállításához a különböző iparágakban. Az autóipar például széles körben alkalmazza a cink présöntvényt olyan alkatrészek előállítására, mint például házegységek, konzolok és csatlakozók, amelyekhez szilárdságra és bonyolult tervezési jellemzőkre van szükség. Az elektronikai gyártók a cink présöntvényre is támaszkodnak olyan alkatrészek létrehozásához, mint a hűtőbordák, burkolatok és elektromos csatlakozók, amelyek gyakran bonyolult geometriát és nagy pontosságot igényelnek.

A fogyasztási cikkek iparában a cink présöntvényt olyan alkatrészek gyártására használják, mint az ajtó vasalat, dekorációs cikkek és készülékalkatrészek. Az összetett formák viszonylag alacsony költséggel történő létrehozásának képessége ideális választássá teszi a cink présöntvényt ezekhez az alkalmazásokhoz, ahol mind az esztétika, mind a funkcionalitás fontos. Összességében a cink-sajtolóöntvény azon képessége, hogy kiváló minőségű, bonyolult formájú alkatrészeket tud előállítani versenyképes áron, az iparágak széles körében alkalmassá teszi.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.