Hogyan lehet csökkenteni a formakopást és meghosszabbítani a szerszámok élettartamát alumínium présöntvényben?

11-12-2025Bevezetés az alumínium fröccsöntésben használt formakopáshoz

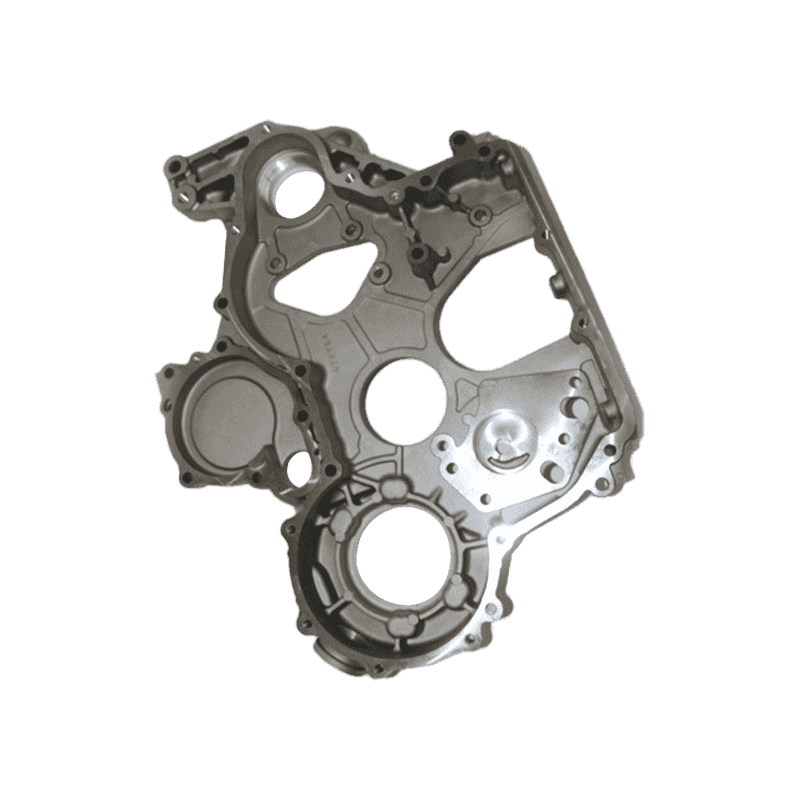

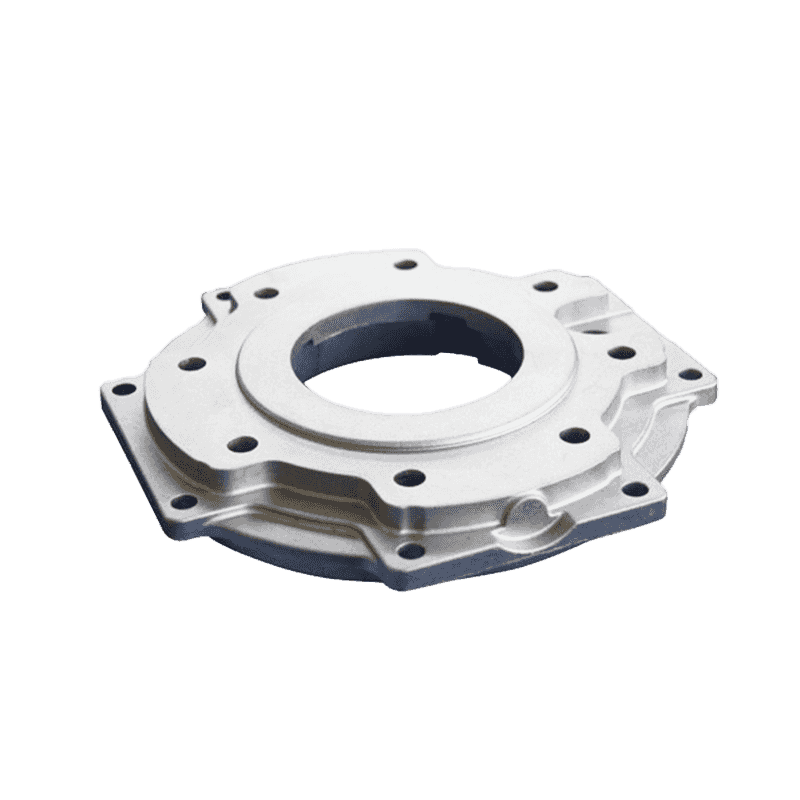

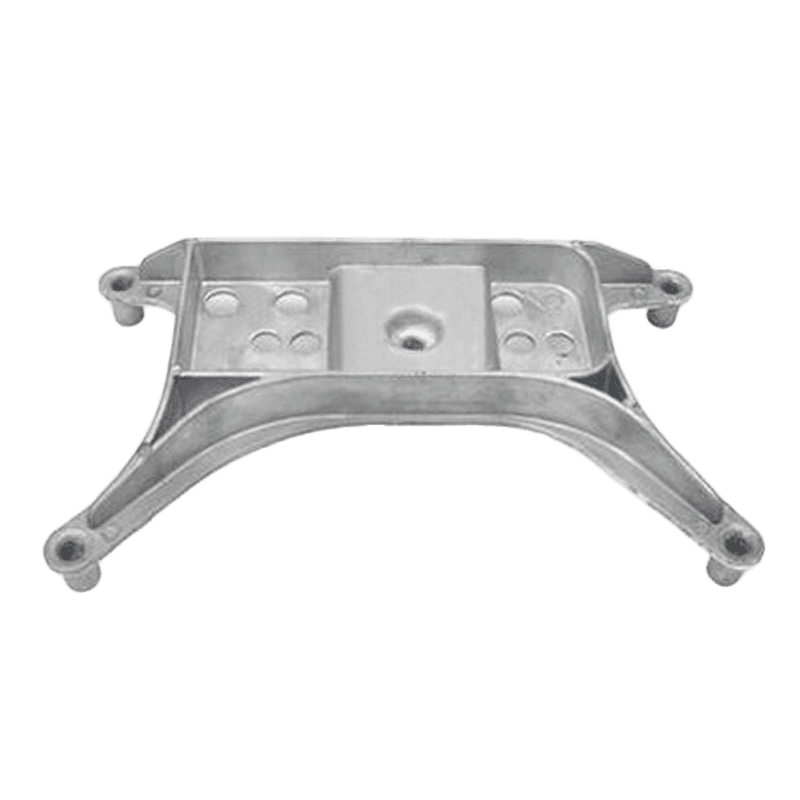

Az alumínium fröccsöntés egy széles körben alkalmazott gyártási eljárás, amely magában foglalja az olvadt alumínium öntőformába való nagy nyomás alatti befecskendezését. Ez a folyamat elengedhetetlen a nagy pontosságú alkatrészek előállításához olyan iparágakban, mint az autóipar, a repülőgépipar és az elektronika. Az egyik legnagyobb kihívás azonban alumínium présöntvény a formák elhasználódása. A formakopás jelentősen csökkentheti a szerszámok élettartamát, ami megnövekedett leálláshoz, magasabb karbantartási költségekhez és a gyártási hatékonyság csökkenéséhez vezet. Ezért a présöntési folyamat tartósságának és költséghatékonyságának növelése szempontjából kulcsfontosságú a formakopás kezelésének és csökkentésének megértése.

A penészkopás okainak megértése

Az alumínium fröccsöntésnél a penészkopás több tényező miatt következik be. A penészkopás leggyakoribb okai a hőciklus, a mechanikai igénybevétel, az erózió és a korrózió. Ezek a tényezők idővel ronthatják a forma anyagát, ami repedések, felületi érdesség és egyéb olyan hibák kialakulásához vezethet, amelyek veszélyeztetik az öntvény minőségét és lerövidítik a forma élettartamát.

A hőciklus a forma ismételt melegítését és hűtését jelenti az öntési folyamat során. Amint az olvadt alumíniumot a formába fecskendezik, az gyorsan lehűl és megszilárdul, aminek következtében a forma jelentős hőmérsékleti ingadozásokat tapasztal. Ezek a hőmérséklet-változások hőtáguláshoz és összehúzódáshoz vezethetnek, ami mikrorepedéseket okozhat a forma anyagában, ami végül a penész tönkremeneteléhez vezethet.

Mechanikai feszültség akkor lép fel, amikor az olvadt alumínium nagy nyomás alatt érintkezik a formaüreggel. Az alumínium által kifejtett erő kopást és kopást okozhat a forma felületén, különösen azokon a területeken, ahol az olvadt fém a legnagyobb sebességgel áramlik. Ez az öntőforma felületének erózióját eredményezheti, ami durvább felületet és a végső öntés méretpontosságának csökkenését eredményezheti.

Az erózió a penészkopás másik kulcstényezője. Az olvadt alumínium nagynyomású befecskendezése kis fémrészecskéket hordozhat, amelyek fokozatosan erodálják a forma felületét. Ez különösen problémás bonyolult geometriájú vagy vékony falú területeken, ahol a fém áramlása turbulens.

A korrózió az alumínium présöntvényeknél is aggodalomra ad okot. A nedvesség, páratartalom és bizonyos vegyszerek jelenléte a környezetben idővel a penész anyagának károsodását okozhatja, ami rozsdásodáshoz vagy más, a penészt gyengítő korrozív hatáshoz vezethet.

Stratégiák a penészkopás csökkentésére

Az alumínium fröccsöntésben a penészkopás csökkentése sokoldalú megközelítést igényel, amely a kopás kiváltó okait kezeli. Számos stratégia alkalmazható az öntőformák élettartamának meghosszabbítására és az általános gyártási hatékonyság javítására. Ezek a stratégiák magukban foglalják a penészanyagok optimalizálását, a hűtési és fűtési rendszerek javítását, valamint a jobb karbantartási gyakorlatok alkalmazását.

A megfelelő formaanyagok kiválasztása

A szerszámok anyagának megválasztása kritikus szerepet játszik a kopás csökkentésében és a formák élettartamának növelésében. A nagy hővezető képességgel, szilárdsággal és hőciklussal, erózióval és korrózióval szembeni ellenállással rendelkező anyagok ideálisak alumínium présöntéshez. Néhány elterjedt formaanyag közé tartoznak a nagy szilárdságú acélötvözetek, például a H13, valamint a speciális bevonatok, amelyek növelik a forma kopással és korrózióval szembeni ellenállását.

A H13 acélt gyakran használják alumínium fröccsöntéshez, mivel nagy a hősokk- és kopásállósága. Képes ellenállni az öntési folyamathoz kapcsolódó magas hőmérsékleteknek, és ellenáll a repedésnek és a felületi degradációnak. Ezenkívül a felületi bevonatok, mint például a krómozás vagy a nitridálás, tovább javíthatják a forma kopással, erózióval és korrózióval szembeni ellenállását. Ezek a bevonatok kemény, tartós felületet hoznak létre, amely kevésbé hajlamos a hőciklus és a mechanikai igénybevétel okozta károsodásra.

Egyes esetekben kerámia anyagok vagy kompozit anyagok használata is megfontolható olyan formák esetében, amelyek további kopás- és korrózióállóságot igényelnek. Ezek az anyagok különösen hatékonyak olyan környezetben, ahol a penész agresszív kémiai reakcióknak vagy magas hőmérsékletnek van kitéve.

A hűtési és fűtési rendszerek optimalizálása

A hatékony hűtés és fűtés elengedhetetlen a penészkopás minimalizálásához. A nem megfelelő hűtés túlzott hőfelhalmozódást okozhat, ami termikus igénybevételhez és a forma deformálódásához vezethet. Másrészt a túl agresszív hűtés gyors termikus ciklusokat okozhat, ami súlyosbíthatja a repedések és egyéb hibák kialakulását a forma anyagában.

A hűtőrendszer optimalizálása érdekében fontos a forma hatékony hűtőcsatorna-elrendezésű kialakítása. Ez biztosítja a forma egyenletes hűtését, és elkerüli a forró pontokat. A megfelelő hűtés megakadályozza az egyenetlen tágulást és összehúzódást, ami hozzájárulhat a termikus kifáradáshoz és a repedéshez. A hűtőcsatornákat stratégiailag kell elhelyezni a forma azon részein, amelyek a legtöbb hőt tapasztalják az öntési folyamat során, például a kapurendszerben és az üregben.

A formatervezés optimalizálása mellett az olvadt alumínium hőmérsékletét is gondosan ellenőrizni kell. Az állandó hőmérséklet fenntartása az öntési folyamat során segít megelőzni a túlzott hőmérséklet-ingadozásokat a formában. Ez csökkenti a hőterhelést és minimalizálja a penészkárosodás kockázatát. Egyes esetekben a fejlett hőmérséklet-felügyeleti rendszerek valós idejű adatokat szolgáltathatnak a formák hőmérsékletéről, lehetővé téve a jobb szabályozást és beállítást a gyártás során.

A penész mechanikai igénybevételének csökkentése

A szerszámot érő mechanikai igénybevétel csökkenthető az olvadt alumínium befecskendezési nyomásának és sebességének szabályozásával. A fröccsöntési paraméterek beállításával minimálisra csökkenthető a töltési folyamat során a formára ható erő. Ez segíthet csökkenteni a kopást és az eróziót a forma felületén, különösen azokon a területeken, ahol a fémáramlás a leginkább koncentrált.

Ezenkívül a felszállók és szellőzők használata segíthet az olvadt alumínium áramlásának szabályozásában, megakadályozva a turbulenciát és csökkentve az erózió valószínűségét a penész érzékeny területein. A megfelelő kapuzat kialakítása szintén kulcsfontosságú annak biztosításához, hogy az olvadt fém egyenletesen áramoljon a formaüregbe, elkerülve a nagy nyomású területeket és minimalizálva a kopás lehetőségét.

Rendszeres penészkarbantartás végrehajtása

A rendszeres karbantartás elengedhetetlen annak biztosításához, hogy a formák jó állapotban maradjanak, és továbbra is hatékonyan működjenek élettartamuk során. A karbantartási tevékenységek magukban foglalhatják a rutinellenőrzéseket, tisztítást és javításokat, hogy kiküszöböljék a kopás vagy sérülés jeleit, mielőtt azok a penész meghibásodásához vezetnének. Az apróbb problémák korai felismerésével és megoldásával meghosszabbítható az öntőforma élettartama, és megelőzhető a költséges állásidő vagy javítás.

A forma tisztítása minden gyártási ciklus után különösen fontos a fémmaradványok felhalmozódásának megelőzése érdekében, ami hozzájárulhat a korrózióhoz és az erózióhoz. Speciális tisztítószerek használhatók a makacs lerakódások eltávolítására, míg a koptató tisztítási módszerekkel a forma felületének helyreállítására, ha az idővel érdesedik. Ezenkívül a mozgó alkatrészek és ízületek kenése segíthet csökkenteni a súrlódást és a kopást az öntési folyamat során.

Szintén fontos figyelemmel kísérni a forma hűtőrendszerének állapotát, ellenőrizni, hogy nincs-e eltömődés vagy szivárgás a hűtőcsatornákban. A jól karbantartott hűtőrendszer állandó hőmérsékletet biztosít a formában, ami segít megelőzni a termikus kifáradást és a repedést. A rendszeres karbantartási ellenőrzések azonosíthatják azokat a területeket is, ahol a penész túlzott elhasználódása tapasztalható, lehetővé téve az időben történő javítást vagy cserét.

Formafelületi bevonatok használata

Felületi bevonatok felhordása a formára további védelmet nyújthat a kopás, korrózió és hőkárosodás ellen. Az olyan bevonatok, mint a krómozás, a nitridálás vagy a kerámia bevonatok, javítják a forma felületi keménységét és a hőciklussal szembeni ellenállást. Ezek a bevonatok jelentősen meghosszabbíthatják a forma élettartamát, különösen a nagy igénybevételnek vagy kopásnak kitett területeken, mint például a kapurendszer és a formaüreg.

A felületi bevonatok a forma kopásállóságának javítása mellett az öntvények felületi minőségét is javíthatják. A simább formafelület csökkenti a súrlódást és javítja az olvadt alumínium áramlását, ami jobb minőségű öntvényekhez és a forma kisebb kopásához vezethet. A felületi bevonatok ezenkívül megkönnyítik a forma tisztítását, csökkentik a fémmaradványok felhalmozódását és megakadályozzák a korróziót.

Formaanyagok és bevonatok összehasonlítása

| Anyag/Bevonat | Előnyök | Közös alkalmazások |

|---|---|---|

| H13 Acél | Magas hőütésállóság, nagy nyomás alatt is tartós | Általánosan használt alumínium fröccsöntő formákban |

| Krómozás | Javítja a felület keménységét, korrózióállóságát | Nagy kopásnak kitett helyeken, például kapurendszerekben és üregekben használják |

| Nitridálás | Növeli a keménységet, a kopásállóságot és a fáradási szilárdságot | Ideális termikus körforgásnak kitett formákhoz |

| Kerámia bevonatok | Magas hőmérséklettel szembeni ellenállás, tapadásmentes tulajdonságok | Magas hőnek és koptató hatásnak kitett formákhoz használják |

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.