A könnyű súlymegfontolások szerepe a cinkötvözetből öntött autóalkatrészekben A könnyűszerkezetes kialakítás az autóipari al...

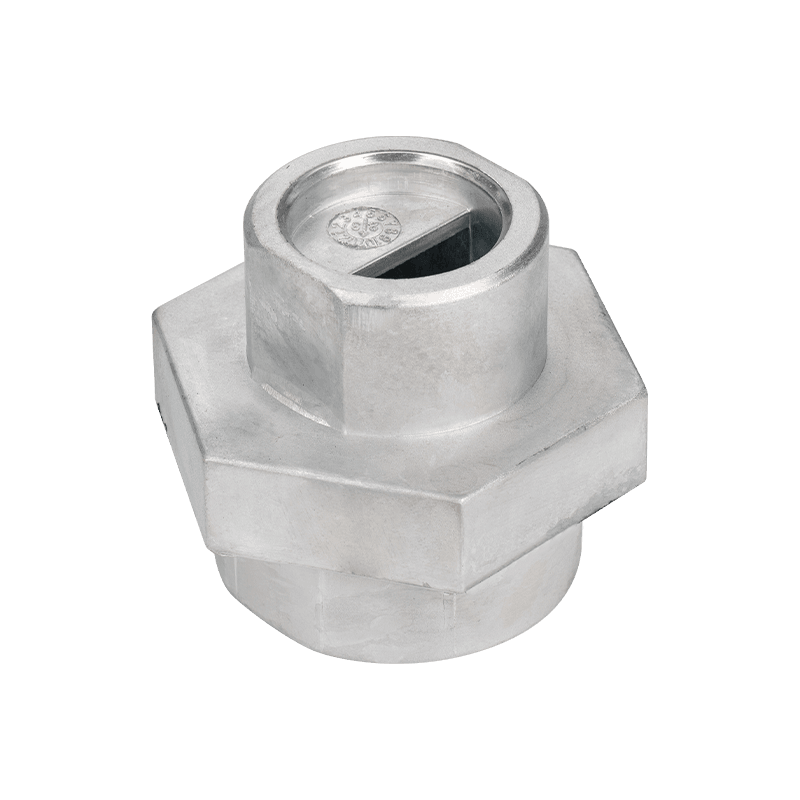

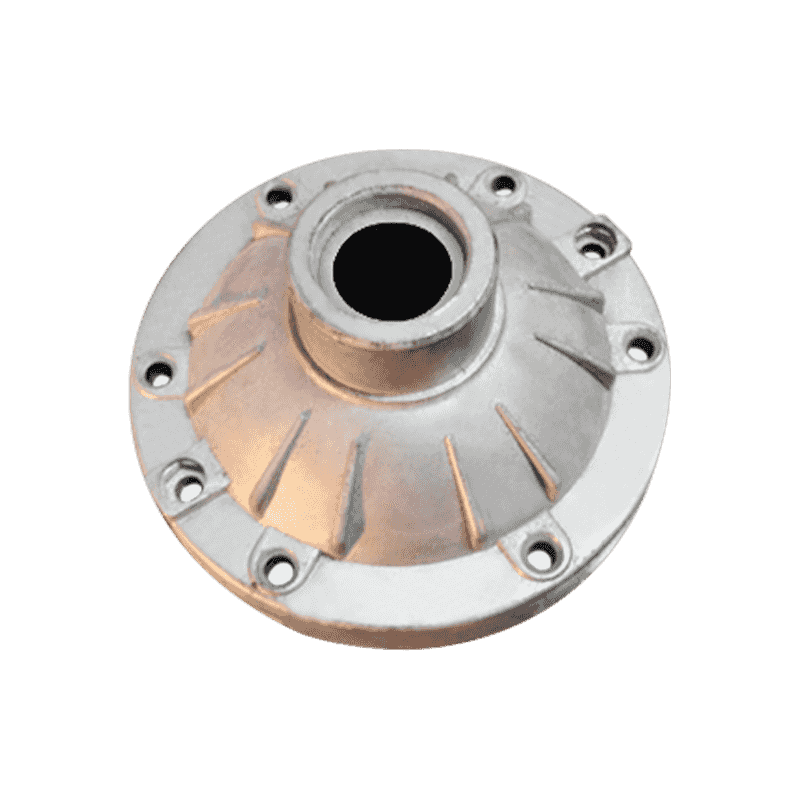

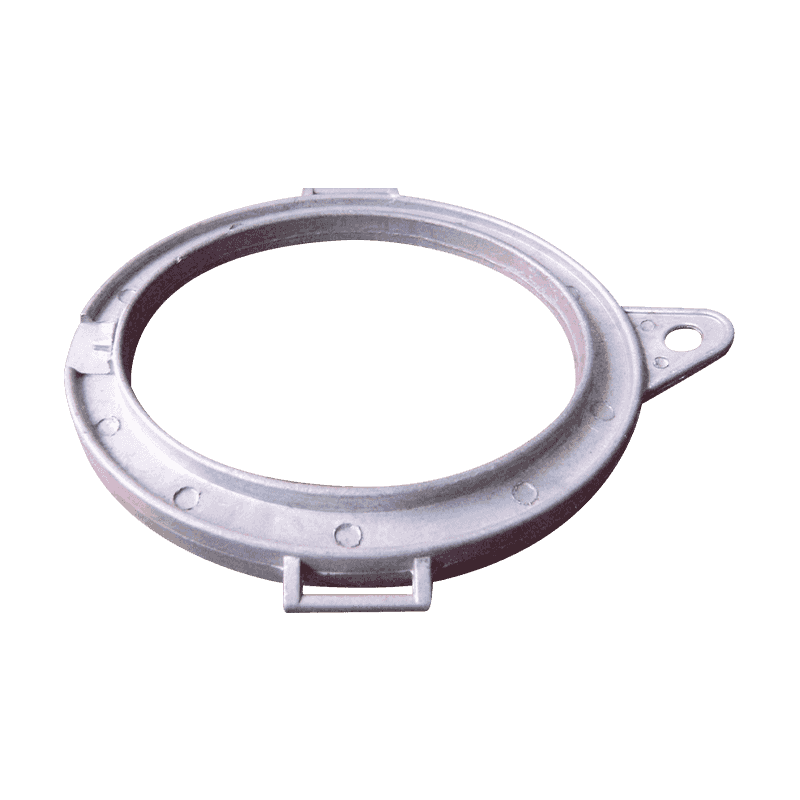

További információAlumínium ötvözet lámpaernyő alkatrészei

A modern világítási technológia folyamatos fejlődésével és a fogyasztók egyre növekvő esztétikai igényeivel az alumínium ötvözetű lámpaernyő -kiegészítők nagyon várt választássá váltak a világítási iparban. Ezek a kiegészítők nemcsak kreatív helyet teremtenek a lámpa tervezéséhez, hanem biztosítják a lámpák praktikusságát és tartósságát is.

Az alumíniumötvözet -anyagok a lámpaernyő -tartozékok gyártásához preferált anyaggá váltak könnyű súlyuk, korrózióállóságuk és egyszerű feldolgozásuk miatt. A pontos sajtó és feldolgozási technológia révén a gyártók alumínium ötvözetű lámpaernyőt készíthetnek különféle formákkal és sima felületekkel, hogy megfeleljenek a különféle világítási forgatókönyvek igényeinek.

A tervezés szempontjából az alumínium ötvözetű lámpaernyő -kiegészítők rendkívül nagy rugalmasságot mutatnak. Függetlenül attól, hogy modern minimalista stílus, retro európai stílusú vagy kínai klasszikus stílus, különféle alumínium ötvözetű lámpák kiegészítőkkel érhető el. Ezenkívül testreszabható az ügyfél szerint, hogy valóban személyre szabott testreszabási szolgáltatásokat nyújtson.

A tervezési előnyök mellett az alumínium ötvözetű lámpaernyő -kiegészítők is jól teljesítenek a praktikusságban. Hatékonyan megvédhetik a fényforrást, megakadályozzák a tükröződést és a fényszennyezést, és kényelmes világítási környezetet biztosíthatnak a felhasználók számára. Ugyanakkor a kiváló hőeloszlású teljesítmény biztosítja a lámpa hosszú távú stabil működését és meghosszabbítja a lámpa élettartamát.

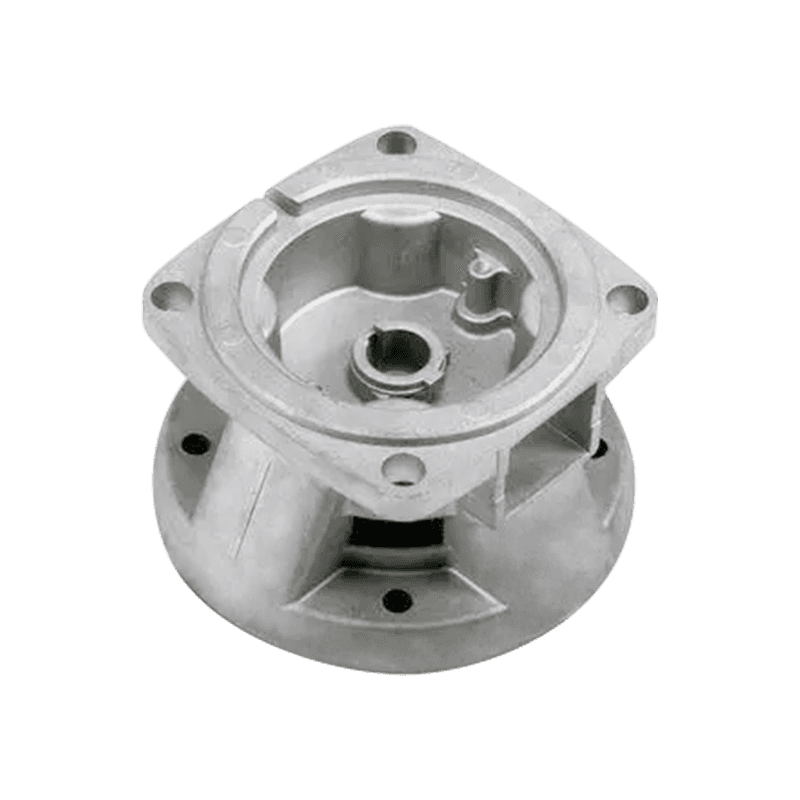

Alumínium ötvözet lámpatestek

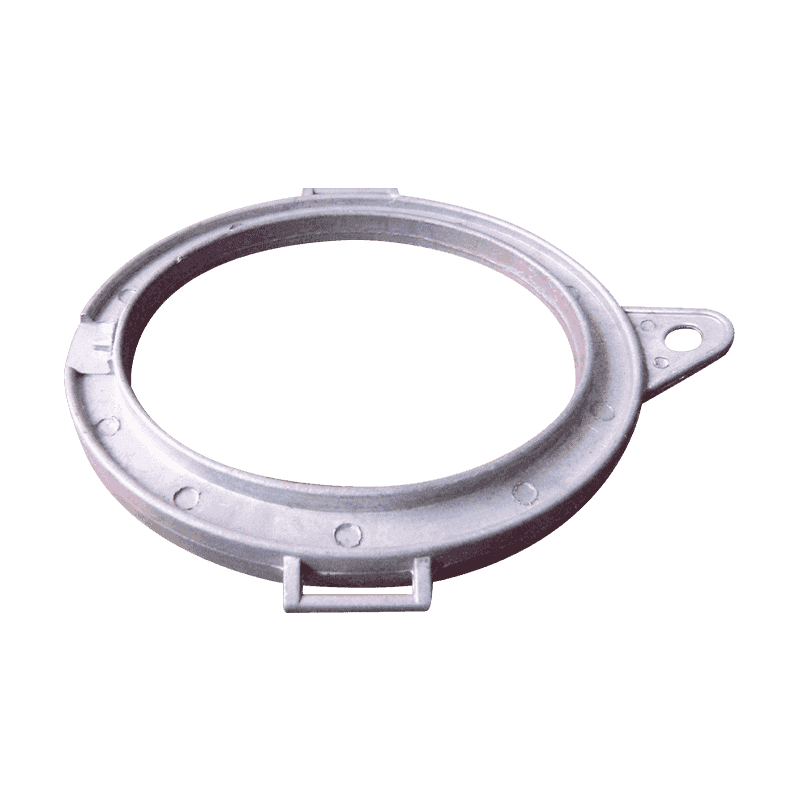

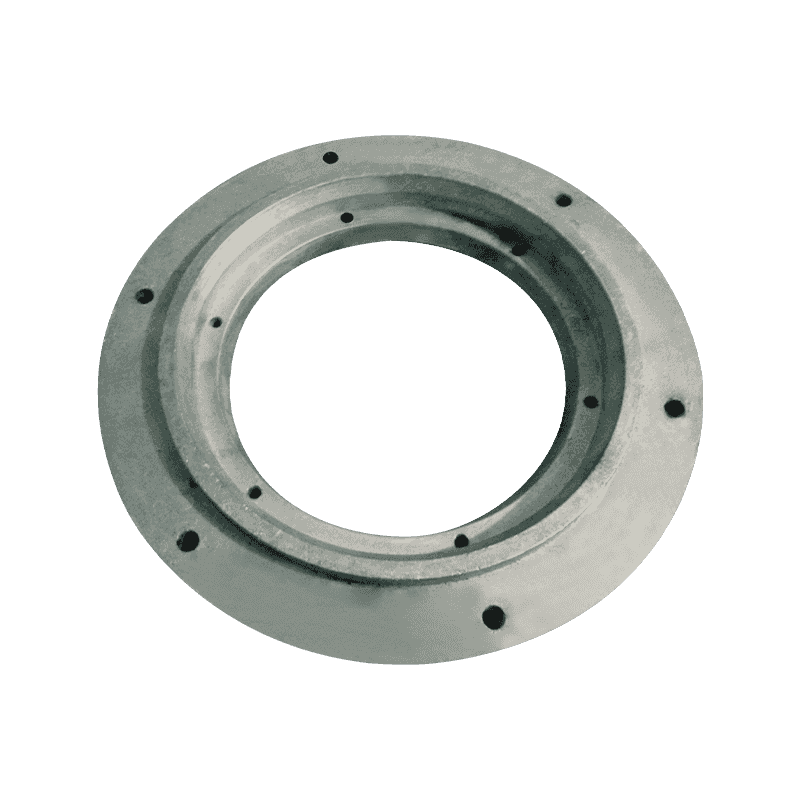

Alumínium ötvözet lámpaernyőt alkatrészek

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

Alumínium ötvözet lámpatestek

Alumínium ötvözet lámpaernyőt alkatrészek

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

Alumínium ötvözet lámpatestek

Alumínium ötvözet lámpaernyőt alkatrészek

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

-

-

Méretpontosság ólom présöntésnél Az ólomprésöntés nagy méretpontosság elérésére való képességéről ismert, ami döntő fontossá...

További információ -

Az alumínium profiltartók áttekintése Az alumínium profilkonzolok széles körben használt alkatrészek különféle szerkezeti és...

További információ -

A cink présöntvény mechanikai szilárdsága szerkezeti alkalmazásokban A cink présöntvényt széles körben használják a különböz...

További információ -

Vizuális ellenőrzési módszerek A vizuális vizsgálat a minőségértékelés első soraként szolgál alumínium présöntvények...

További információ -

Bevezetés az alumíniumprofil elektronikus szerelvényeibe Alumínium profil elektronikus szerelvények olyan szerk...

További információ

Mi a konkrét termelési folyamat Alumínium ötvözet lámpaernyő alkatrészei ?

1. Alumíniumötvözet -anyagok kiválasztása

Az alumíniumötvözet kiválasztása az első és legfontosabb lépés a lámpaernyő -alkatrészek gyártásában. A felhasználási környezet, a tervezési követelmények és a lámpaernyő költségeinek megfontolásai szerint a megfelelő alumíniumötvözet -fokozatot kell kiválasztani. A lámpaernyő -alkatrészek esetében az első választás a nagy szilárdságú, jó szilárdságú és alacsony termikus tágulási együtthatóval rendelkező alumíniumötvözetek. Néhány specifikus alumíniumötvözet -osztályt gyakran használnak komplex formájú lámpaernyő -alkatrészek előállítására, jó öntésük és mechanikai tulajdonságaik miatt.

2. Hőkezelés

Az alumíniumötvözetek mechanikai tulajdonságainak és feldolgozási tulajdonságainak javítása érdekében a nyersanyagokat hőt kell kezelni. A hőkezelés elsősorban két lépést foglal magában: oldatkezelés és öregedési kezelés. Az oldatkezelés egy bizonyos hőmérsékletre melegíti az alumíniumötvözetet, és egy ideig melegen tartja azt, hogy az ötvözet oldott elemei teljesen feloldódjanak a mátrixban, hogy egyenletes szilárd oldatot képezzenek. A későbbi öregedési kezelés az, hogy egy ideig melegen tartsa alacsonyabb hőmérsékleten, hogy a szilárd oldatban lévő oldott elemek finoman szétszórt második szakaszként kicsapódjanak, ezáltal javítva az ötvözet erősségét és keménységét.

3. Feldolgozási folyamat

A lámpaernyő-alkatrészek tervezési rajzai és méretkövetelményei szerint az üres a hőkezelt alumíniumötvözet lapból vágják le. Ezt a lépést általában fűrészszerszámmal hajtják végre. A fűrészpengét élesnek kell tartani, és ellenőrizni kell a vágási sebességet és a mélységet, hogy biztosítsák az üres dimenziós pontosságát és felületi minőségét. A durva megmunkálás fő célja a felesleges anyag eltávolítása az üresből, és képezi a munkadarab alapvető alakját. Ez a szakasz magában foglalja a maróhelyet, a fordulást és a fúrást.

MALLÁS: Használjon egy marógépet az üres malomhoz, a felesleges alkatrészek eltávolításához, és előzetes formájában képezi a lámpaernyő alkatrészeinek külső kontúrját.

Fordulás: Hengeres vagy kúpos felületeket igénylő alkatrészekhez használjon egy esztergat a forgatáshoz, hogy elérje a szükséges méret és alak pontosságát.

Fúrás: A tervezési rajzok lyukkövetelményei szerint fúrógéppel használjon lyukakat az üres helyen. Ehhez a lépéshez a fúróméret méretének, a fúrási sebességének és az adagolási sebességének ellenőrzéséhez szükséges a lyuk méretének és helyzetének pontosságának biztosítása érdekében.

A félig befejezés az, hogy tovább javítsuk a munkadarab durva megmunkálásának dimenziós pontosságát és felületi minőségét. Ez a szakasz elsősorban olyan folyamatokat foglal magában, mint például az őrlés és az elektromos ürítés megmunkálása (EDM).

Csiszolás: Használjon egy darálót a munkadarab felületének őrlésére, hogy eltávolítsa a durva megmunkálás által hagyott jelek és fúrók, és javítsa a felület felületét és a síkosságot.

EDM: Komplex formájú alkatrészekhez, kicsi rekeszekkel vagy hagyományos módszerekkel nehéz feldolgozni az elektroszpark -megmunkálási technológiát. Az EDM az elektromos szikra kisülés által generált helyi magas hőmérsékletet használja az anyagok megolvadására vagy párologtatására a precíziós megmunkálás elérése érdekében.

A befejezés az utolsó kulcsfontosságú eljárás a lámpaernyő -alkatrészek gyártásában, amelynek célja a munkadarab felületi minőségének és dimenziós pontosságának javítása. Ez a szakasz magában foglalja azokat a folyamatokat, mint a csiszolás, a polírozás és a tisztítás.

Csiszolás: Használjon egy csiszológépet az apró burrák és egyenetlen alkatrészek eltávolításához a munkadarab felületén, hogy javítsa a felület simaságát és finomságát.

Polírozás: Használjon polírozógépet a munkadarab felületének csiszolására a tükör kivitelének elérése érdekében. Megfelelő polírozó pasztát és polírozó ruhát kell használni a polírozási folyamat során a polírozási hatás biztosítása érdekében.

Tisztítás: Az utolsó lépés a szennyező anyagok, például a hűtőfolyadék, a folyadék vágása és a paszta polírozó paszta tisztítása a munkadarab felületén. Az ultrahangos tisztítási vagy kémiai tisztítási módszereket általában a munkadarab felületének tisztaságának biztosítására használják.

4. Felületkezelés

A felületkezelés fontos eszköz az alumíniumötvözetű lámpák alkatrészeinek megjelenési minőségének és korrózióállóságának javításához. A közös felületkezelési módszerek közé tartozik az eloxálás, a permetezés és az galvanizálás.

Eloxálás: Sűrű oxidfilm képződik az alumíniumötvözet felületén elektrokémiai módszerrel. Ez az oxidfilm nemcsak gyönyörű, hanem erős korrózióállósággal is rendelkezik, amely megvédi az alumínium ötvözet szubsztrátját a külső környezet eróziójától.

Permetezés: Permetezzen be egy vagy több festékréteget az alumíniumötvözet felületére, hogy megváltoztassa megjelenési színét, növelje a fényt és javítsa a korrózióállóságot. A permetezés előtt a munkadarab felületét előkezelni kell, például a zsírtalanítás, a rozsda eltávolítása és a foszfáció.

Valalikatizálás: Egy fémréteg (például nikkel, króm stb.) Az alumíniumötvözet felületére van bevonva, hogy javítsák korrózióállóságát, kopásállóságát és dekorációs képességét. Az galvanizáló eljáráshoz a bevonat minőségének és vastagságának biztosítása érdekében szigorú szabályozást igényel a paraméterek, például a bevonási oldat összetétele, a hőmérséklet, az áram sűrűség stb..

5. Minőségi ellenőrzés és csomagolás

A gyártási folyamat utolsó szakaszában szigorú minőségi ellenőrzésre van szükség az alumínium ötvözetű alkatrészek számára. Ez magában foglalja az olyan eszközöket, mint például a koordináta mérőgépek és a felületi érdesség -tesztelők, hogy megvizsgálják a munkadarab dimenziós pontosságát, formájának pontosságát és felületi minőségét. Vizuális ellenőrzésre van szükség annak biztosítása érdekében is, hogy a munkadarab ne legyen hibája, például repedések és pórusok.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.