A könnyű súlymegfontolások szerepe a cinkötvözetből öntött autóalkatrészekben A könnyűszerkezetes kialakítás az autóipari al...

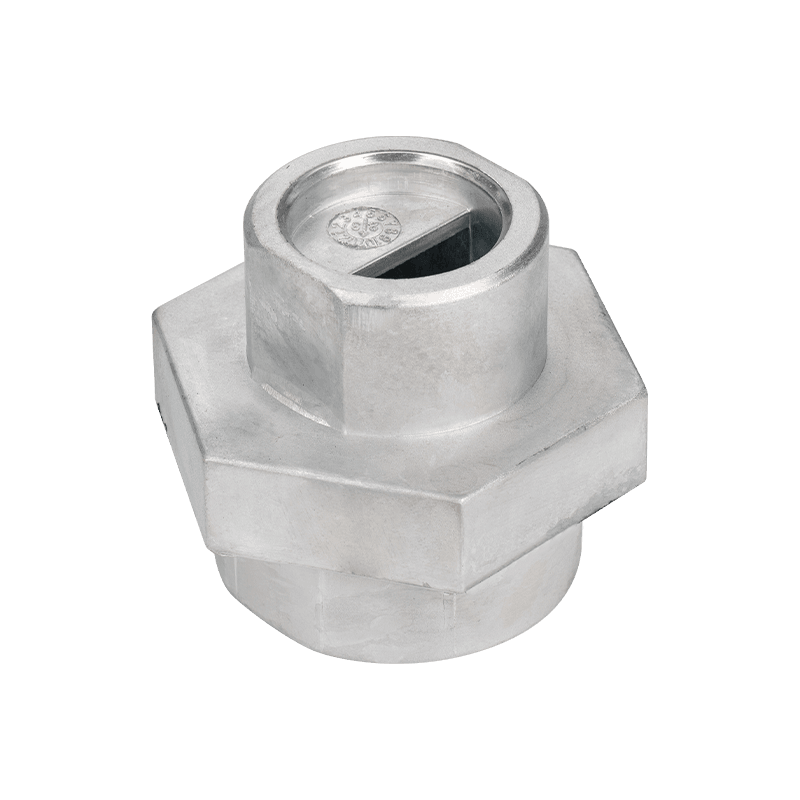

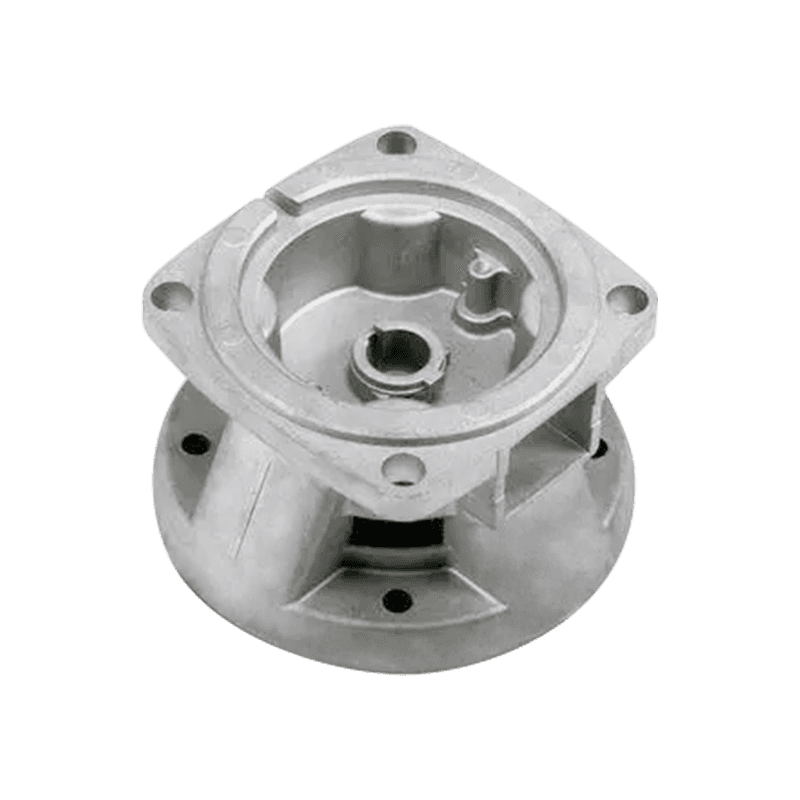

További információMechanikus kiegyensúlyozó szerszámöntvény alkatrészek

A mechanikus kiegyensúlyozó alkatrészek létfontosságú szerepet játszanak a mechanikus berendezésekben, biztosítva a szükséges egyensúlyt és stabilitást. Ezeket széles körben használják több iparágban, ideértve az ipari gyártást, a repülőgépet, az autóipari és az energiát.

A mechanikus kiegyensúlyozó alkatrészek fő funkciója a forgó vagy vibráló berendezések egyensúlyhiányának kiküszöbölése a berendezés normál működésének biztosítása érdekében. Az egyensúlyhiány rezgést, zajt, sőt károsodást vagy balesetet okozhat a berendezésben. A mechanikus kiegyensúlyozó kiegészítők a súlyok hozzáadásával vagy beállításával fenntartják a berendezés egyensúlyát. Ezeket a kiegészítőket általában fém anyagokból, például vasból, acélból és alumíniumból készítik, hogy elegendő szilárdsággal és tartóssággal rendelkezzenek.

A mechanikus kiegyensúlyozó kiegészítők kiválasztásakor és telepítése során nagyon óvatosnak kell lennie. Különböző típusú berendezésekhez különféle típusú kiegyensúlyozó kiegészítők szükségesek a legjobb kiegyensúlyozó hatás biztosítása érdekében. A kiegészítők kiválasztásakor figyelembe kell vennie olyan tényezőket, mint a berendezés forgási sebessége, terhelése és rezgési frekvenciája. Ezenkívül a helyes telepítés kulcsfontosságú tényező annak biztosítása érdekében, hogy a kiegyensúlyozó kiegészítők hatékony szerepet játszanak. A nem megfelelő telepítés miatt a kiegészítők laza vagy instabilá válhatnak, ami viszont befolyásolja a berendezés kiegyensúlyozó hatását.

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

-

-

Méretpontosság ólom présöntésnél Az ólomprésöntés nagy méretpontosság elérésére való képességéről ismert, ami döntő fontossá...

További információ -

Az alumínium profiltartók áttekintése Az alumínium profilkonzolok széles körben használt alkatrészek különféle szerkezeti és...

További információ -

A cink présöntvény mechanikai szilárdsága szerkezeti alkalmazásokban A cink présöntvényt széles körben használják a különböz...

További információ -

Vizuális ellenőrzési módszerek A vizuális vizsgálat a minőségértékelés első soraként szolgál alumínium présöntvények...

További információ -

Bevezetés az alumíniumprofil elektronikus szerelvényeibe Alumínium profil elektronikus szerelvények olyan szerk...

További információ

Hogyan lehet pontosan szabályozni a mechanikus kiegyensúlyozó szerszám -öntési alkatrészek falvastagságát a legjobb dinamikus kiegyensúlyozó hatás elérése érdekében?

A gyártási folyamatában Mechanikus kiegyensúlyozó szerszámöntvény alkatrészek , a casting falvastagságának pontos szabályozása az egyik legfontosabb lépés a dinamikus kiegyensúlyozó hatás biztosítása érdekében. A falvastagság egyenetlensége közvetlenül a tömegközpont elmozdulásához vezet, amely befolyásolja a kiegyensúlyozó teljesítményt a forgás vagy a mozgás során. A legjobb dinamikus kiegyensúlyozó hatás elérése érdekében a gyártóknak pontos intézkedéseket kell tenniük.

A tervezési szakaszban az Advanced CAD/CAE szoftvert kell használni a 3D modellezéshez és a szimulációs elemzéshez. A feszültség eloszlásának, deformációjának és a tömeg helyzetének különböző falvastagságának szimulálásával az optimális falvastagság -tervezési séma meghatározható. Ez a folyamat megköveteli, hogy a tervezők mély mechanikai ismeretekkel és gazdag gyakorlati tapasztalatokkal rendelkezzenek, és képesek legyenek pontosan megjósolni és optimalizálni az öntvények szerkezeti teljesítményét.

A penésztervezési szakaszban a penészgátot gondosan kell elkészíteni a falvastagság -tervezési eredmények szerint. A penész pontossága közvetlenül befolyásolja az öntés falvastagságának egységességét. Ezért a penészgyártási folyamatban nagy pontosságú feldolgozó berendezésekre és fejlett észlelési technológiákra van szükség annak biztosítása érdekében, hogy a paraméterek, például a penészüreg mérete és a felületi érdesség megfeleljenek a tervezési követelményeknek.

A szerszám -öntési gyártási folyamat során a szerszám -öntési folyamat paramétereit, például a hőmérsékletet, a nyomást, a sebességet és a hűtési időt is szigorúan szabályozni kell. Ezek a paraméterek jelentősen befolyásolják a megszilárdulási folyamatra, a szervezeti felépítésre és a falvastagság egységességére. Ismételt kísérletek és optimalizálás révén a folyamatparaméterek legjobb kombinációja úgy találja, hogy az öntés falvastagságának pontos ellenőrzése.

Milyen speciális mintákra vagy anyagokra van szükség a szerszám -öntési alkatrészek mechanikus kiegyensúlyozásához, hogy javítsák azok tartósságát és stabilitását?

A nagysebességű rotációs alkalmazás forgatókönyveinek kezelésekor, Mechanikus kiegyensúlyozó szerszámöntvény alkatrészek Rendkívül magas munkaterheléssel és durva munkakörnyezetekkel szembesül. A tartósság és stabilitás biztosítása érdekében a gyártóknak speciális minták vagy anyagok sorozatát kell elfogadniuk az öntvények teljesítményének javítása érdekében.

A tervezés szempontjából az casting szerkezeti erősségét és merevségét teljes mértékben figyelembe kell venni. A szerkezeti kialakítás optimalizálásával, például a megerősítő bordák használatával és a keresztmetszeti alak megváltoztatásával javítható az öntvény deformációs ellenállása és terhelési képessége. Ugyanakkor az öntés tömeges helyzetének központját pontosan ki kell számolni és beállítani annak biztosítása érdekében, hogy a nagysebességű forgás során megőrizze a dinamikus egyensúlyt.

Az anyagkiválasztás szempontjából a nagy szilárdságú, nagy kopásállósággal és a magas fáradtság ellenállással rendelkező anyagokat kell kiválasztani. Például néhány speciális ötvözött acél, rozsdamentes acél vagy magas hőmérsékletű ötvözetek stb., Stabil teljesítményt nyújthatnak olyan durva környezetben, mint a magas hőmérséklet, a magas nyomás és a nagy sebesség. Ezenkívül a kompozit anyagokat vagy a bevonási technológiákat figyelembe lehet venni az öntvények felületi keménységének és kopásállóságának fokozására.

A tervezés és az anyagválasztás mellett a gyártási folyamatok optimalizálása is fontos eszköz az öntvények tartósságának és stabilitásának javítására. A fejlett sajtoló technológia, a hőkezelési folyamatok és a felszíni kezelési technológiák (például a lövöldözés, a karburizálás és a kioltás stb.) Fogadásával az öntvények szervezeti felépítése, az anyagok mechanikai tulajdonságai és felületi minősége jelentősen javítható. Ezek az intézkedések csökkentik a nagysebességű forgás során az öntvények rezgését, zaját és kopását, ezáltal meghosszabbítva szolgálati élettartamukat és stabilitást.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.