A könnyű súlymegfontolások szerepe a cinkötvözetből öntött autóalkatrészekben A könnyűszerkezetes kialakítás az autóipari al...

További információMechanikus súly megszerzése szerszám öntő alkatrészek

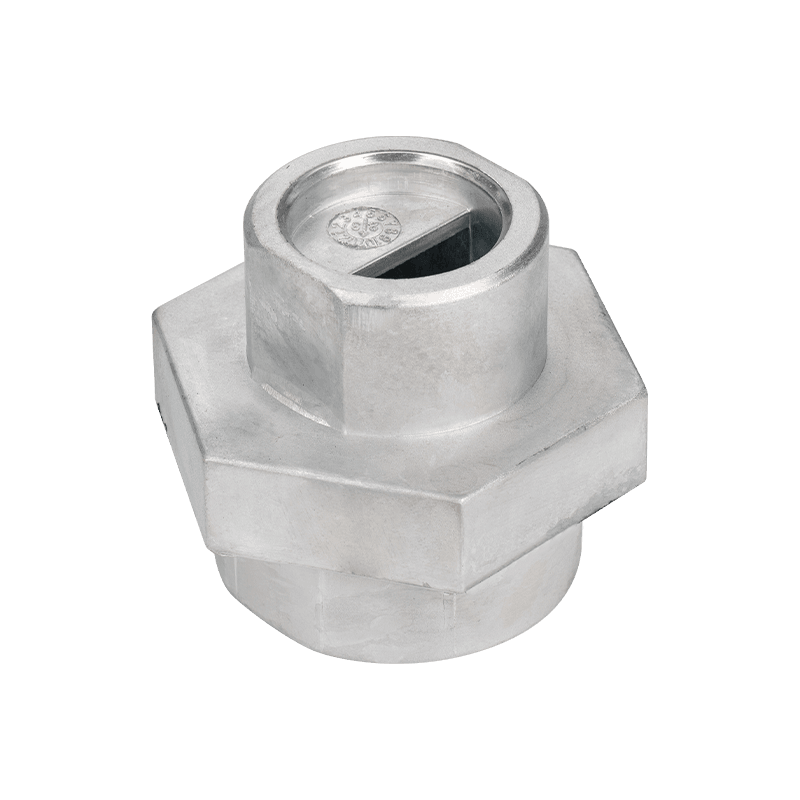

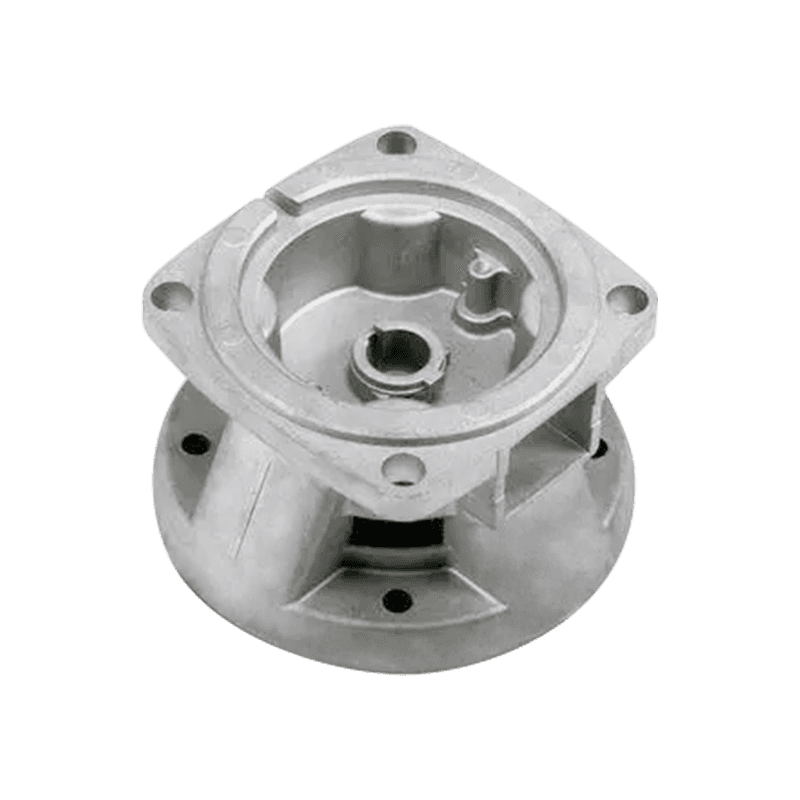

A mechanikus súlycsökkentő alkatrészek olyan kiegészítők, amelyeket kifejezetten a mechanikus berendezések súlyának növelésére használnak. Általában nagy sűrűségű anyagokból, például ólomból, volfrámból vagy vasból készülnek, hogy további tömeget és stabilitást biztosítsanak. Ezeket az alkatrészeket széles körben használják a gépjárművek, az űr-, építőipari és ipari berendezések területén.

A mechanikus súlycsökkentő alkatrészek fő funkciója a berendezés teljes súlyának növelése. Egyes alkalmazásokban a berendezés súlyának növelése jobb stabilitást és egyensúlyt biztosíthat. Például az autóiparban a mechanikus súlygyarapodási alkatrészeket gyakran használják a jármű kezelési teljesítményének és vezetési stabilitásának javítására. A jármű teljes súlyának növelésével csökkenthetők a jármű dudorjai és remegései, ha nagy sebességgel vezetnek, vagy egyenetlen utakkal találkoznak, ezáltal javítva a vezetési élményt és a biztonságot.

A mechanikus súlygyarapodási alkatrészeket általában különböző igények szerint lehet testreszabni. A berendezés konkrét követelményei szerint a különféle anyagok és formák súlygyarapodási részei kiválaszthatók. Például a nagy sűrűségű súlygyarapodást igénylő alkalmazások esetén kiválaszthatók olyan anyagokból, mint például ólom vagy volfrámból készült súlygyarapodási alkatrészek. A nagyobb térfogathoz szükséges súlygyarapodási alkatrészek esetében kiválaszthatók az anyagokból, például a vasból készült súlygyarapodási alkatrészek. Ezenkívül a súlygyarapodási alkatrészek alakja és mérete megtervezhető és testreszabható a tényleges igények szerint.

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

-

-

Méretpontosság ólom présöntésnél Az ólomprésöntés nagy méretpontosság elérésére való képességéről ismert, ami döntő fontossá...

További információ -

Az alumínium profiltartók áttekintése Az alumínium profilkonzolok széles körben használt alkatrészek különféle szerkezeti és...

További információ -

A cink présöntvény mechanikai szilárdsága szerkezeti alkalmazásokban A cink présöntvényt széles körben használják a különböz...

További információ -

Vizuális ellenőrzési módszerek A vizuális vizsgálat a minőségértékelés első soraként szolgál alumínium présöntvények...

További információ -

Bevezetés az alumíniumprofil elektronikus szerelvényeibe Alumínium profil elektronikus szerelvények olyan szerk...

További információ

A mechanikus súlyú szerszámok gyártásakor hogyan lehet elérni a súly növekedését, miközben fenntartja vagy javítja a mechanikai tulajdonságokat?

A gyártáskor mechanikus súlyú akciós öntvények , a megfelelő anyag kiválasztása kulcsa annak biztosításához, hogy a termék megfeleljen a súlykövetelményeknek, miközben fenntartja vagy javítja a mechanikai tulajdonságokat. Fontolnunk kell az anyag sűrűségét, mivel a súly növelésének közvetlen módja a nagyobb sűrűségű anyag kiválasztása. A sűrűség egyszerű növekedése azonban nem elég ahhoz, hogy megfeleljen az összes teljesítményigénynek, tehát az anyagi szilárdság, a keménység, a korrózióállóság, a hőstabilitás és a feldolgozási teljesítményt is átfogóan kell figyelembe venni.

A mechanikus súlyú akciós öntvényekhez az általánosan használt anyagok közé tartoznak az alumíniumötvözetek, a cinkötvözetek, a magnéziumötvözetek és néhány rézötvözet. Ezeknek az anyagoknak jó öntési tulajdonságai és megmunkálhatósága van, és különféle alkalmazási forgatókönyvek szerint fogalmazhatók meg a kívánt súly és teljesítmény egyensúlyának elérése érdekében. Például olyan alkatrészeknél, amelyeknek nagy terheléseknek kell ellenállniuk, a nagy szilárdságú alumíniumötvözetek vagy rézötvözetek kiválaszthatók, és szilárdságuk tovább javítható olyan folyamatok révén, mint a hőkezelés; A jó korrózióállósághoz szükséges alkatrészek esetében kiválaszthatók a korrózióálló anyagok, amelyek hozzáadott ötvözött elemeivel rendelkeznek.

A költségek csökkentése érdekében a súlykövetelmények kielégítése érdekében a kompozit anyagokat vagy a többrétegű anyagszerkezeteket is figyelembe lehet venni. Az ésszerű anyagválasztás és a szerkezeti kialakítás révén a mechanikusan súlyozott öntvények súlyának és teljesítményének kettős javulását lehet elérni anélkül, hogy a túl sok költségnövekedést növelné.

A szerszám -casting folyamatban hogyan lehet optimalizálni a folyamatparamétereket a mechanikusan súlyozott öntvények súlypontjának és belső minőségének szabályozására?

A szerszám -casting folyamatban a folyamatparaméterek optimalizálása fontos eszköz a súlypontosság és a belső minőség szabályozására mechanikusan súlyozott szerszámöntvények - A szerszám -öntési folyamat több kulcsfontosságú paramétert foglal magában, beleértve a hőmérsékletet, az öntési sebességet, a nyomást, a tartási időt és a penészhőmérsékletet, amelyek közvetlenül befolyásolják az öntvény öntési minőségét, a súlypontját és az öntvény belső szerkezetét.

A pontos súlyszabályozás és a kiváló minőségű belső szerkezet elérése érdekében először meg kell határozni a megfelelő öntési hőmérsékletet és a penészhőmérsékletet. A túl magas öntési hőmérséklet miatt a fém folyadék túl folyékony, és könnyű olyan hibákat előállítani, mint például a zsugorodási üregek és a zsugorodás; Míg a túl alacsony öntési hőmérséklet befolyásolja a fémfolyadék töltési képességét és az öntés sűrűségét. A penészhőmérséklet befolyásolja az öntés hűtési sebességét és kristályosodási folyamatát, majd befolyásolja annak belső szerkezetét és teljesítményét.

A túl gyors öntés okozhatja az olvadt fém hatását, ami a fröccsenést és a levegő bebotozódását eredményezheti, befolyásolva az öntvény felületi minőségét és belső minőségét; A túl lassan öntés az olvadt fém elégtelen folyékonyságát okozhatja, befolyásolva az öntés integritását és súlyosságát. A nyomás közvetlenül befolyásolja az olvadt fém töltési képességét és az öntés sűrűségét. A túlzott nyomás károsodhat az öntés penészében vagy deformációjában, míg a túl kevés nyomás olyan hibákat okozhat, mint például pórusok és zsugorodás az öntvény belsejében.

A tartási idő ellenőrzése szintén döntő jelentőségű. Az elégtelen tartási idő hiányos megszilárdulást okozhat az öntvényen belül, olyan hibákhoz, mint például a zsugorodási üregek és a zsugorodás; Míg a túl hosszú tartási idő növelheti a termelési ciklust és a költségeket. Ezért meg kell határozni az optimális tartási időt a kísérletek és az optimalizálás révén, meghatározott anyag- és folyamatfeltételek alapján.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.