A könnyű súlymegfontolások szerepe a cinkötvözetből öntött autóalkatrészekben A könnyűszerkezetes kialakítás az autóipari al...

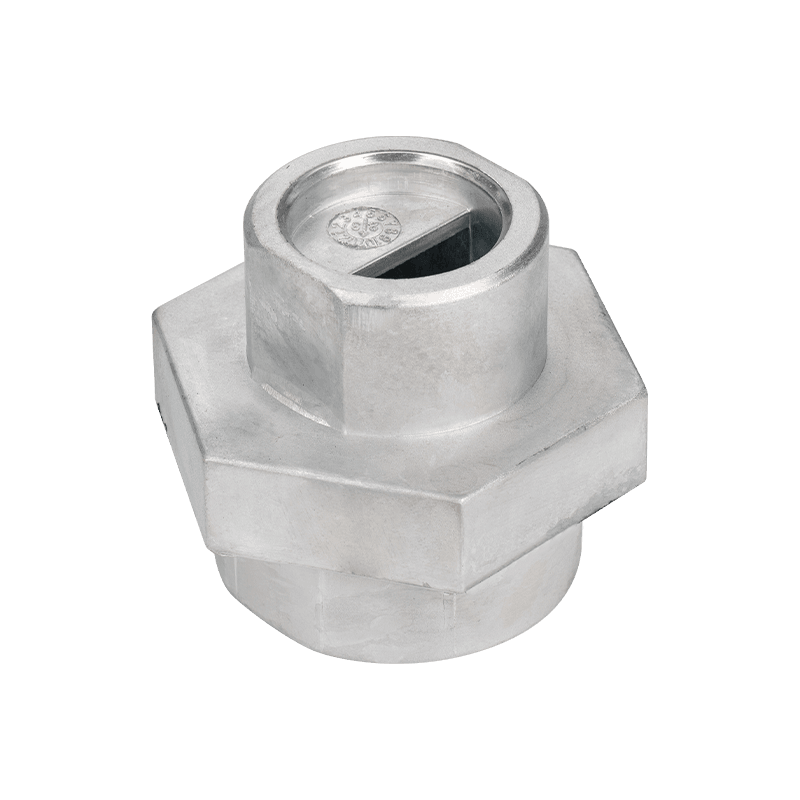

További információCinkötvözet auto belső részek die casting

A cinkötvözet a korrózióállóság jellemzőivel is rendelkezik, és megőrizheti a jó teljesítményt a különböző durva környezetekben. Az autóipari belső alkatrészek gyakran különféle vegyi anyagoknak és nedvességnek vannak kitéve, és a korrózió és az oxidáció könnyen befolyásolják. A cinkötvözet jó korrózióállósággal rendelkezik, ellenáll a különféle korróziós tényezők eróziójának, és fenntarthatja hosszú élettartamát és megjelenése minőségét.

A ZINC ötvözet, mint környezetbarát anyag, szintén megfelel az autóipar környezetvédelemre vonatkozó követelményeinek. A cinkötvözet termelési folyamata viszonylag egyszerű, ami csökkentheti az energia és az erőforrások fogyasztását és csökkentheti a környezetszennyezést. Ugyanakkor a cinkötvözet újrahasznosítható és újra felhasználható a hulladék generálásának csökkentése érdekében, ami összhangban áll a fenntartható fejlődés fogalmával.

Az autóipari belső alkatrészek alkalmazásán kívül a cinkötvözetet széles körben használják más autóalkatrészek gyártásában is. Például a motor alkatrészei, az alváz alkatrészei, a sebességváltó rendszerek stb. Készíthetők cinkötvözet anyagokból, hogy javítsák az alkatrészek szilárdságát, kopásállóságát és korrózióállóságát, ezáltal javítva az egész jármű teljesítményét és megbízhatóságát.

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

-

-

Méretpontosság ólom présöntésnél Az ólomprésöntés nagy méretpontosság elérésére való képességéről ismert, ami döntő fontossá...

További információ -

Az alumínium profiltartók áttekintése Az alumínium profilkonzolok széles körben használt alkatrészek különféle szerkezeti és...

További információ -

A cink présöntvény mechanikai szilárdsága szerkezeti alkalmazásokban A cink présöntvényt széles körben használják a különböz...

További információ -

Vizuális ellenőrzési módszerek A vizuális vizsgálat a minőségértékelés első soraként szolgál alumínium présöntvények...

További információ -

Bevezetés az alumíniumprofil elektronikus szerelvényeibe Alumínium profil elektronikus szerelvények olyan szerk...

További információ

A Cinkötvözet auto belső részek die casting

Kiváló minőségű öntőanyagként a cinkötvözet nagy figyelmet fordított a jó önthetőségre, a mechanikai tulajdonságokra, a korrózióállóságra és a költséghatékonyságra. Az autóipari belső alkatrészek gyártásának területén a cinkötvözet-készítő technológia gyorsan elfoglalt helyet a piacon, mivel a nagy pontosság, a nagy hatékonyság és az alacsony költségek előnyei vannak. Ez a technológia nemcsak az esztétika, a funkcionalitás és a tartóssághoz szükséges autóipari belső részek szigorú követelményeinek felel meg, hanem a komplex struktúrák pontos formázását is elérheti, ezáltal több lehetőséget biztosítva az autóipari belsőépítészethez.

1.

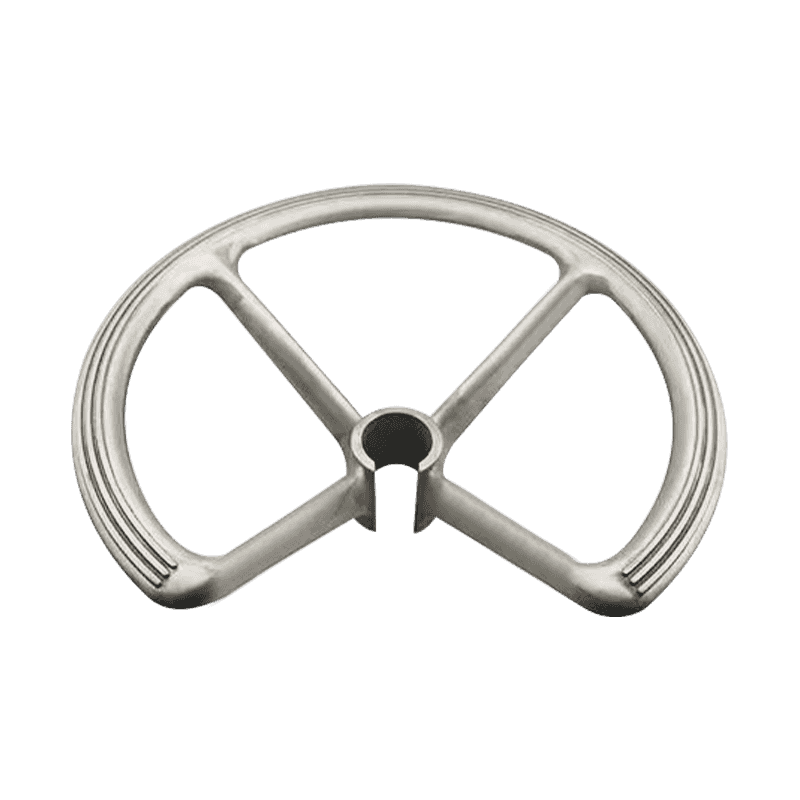

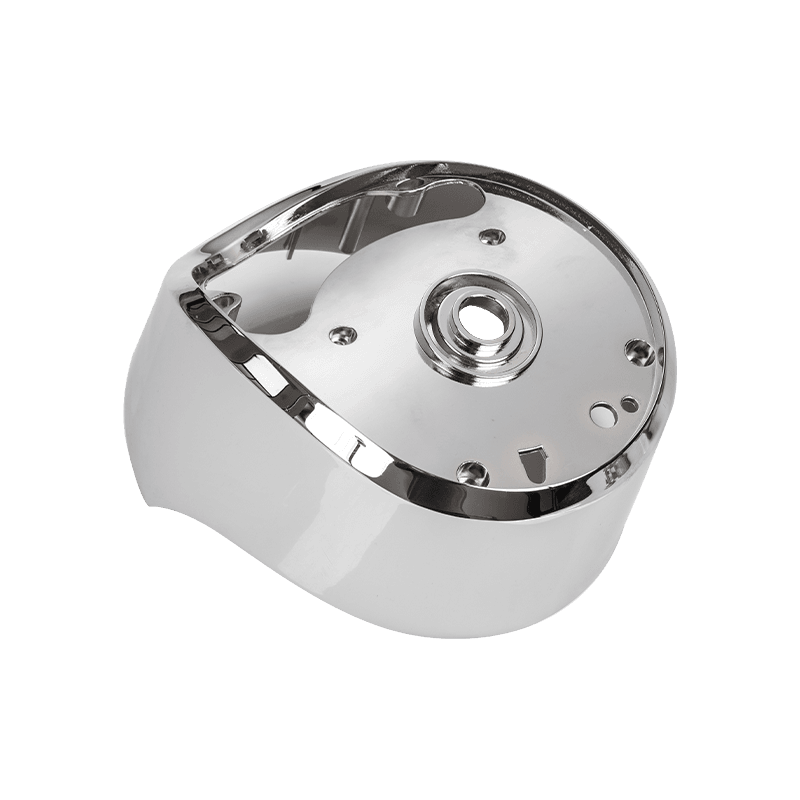

Dekoratív belső alkatrészek: A cinkötvözet-adagoló technológiát a legszélesebb körben használják a dekoratív belső részekben. Ezek a belső alkatrészek gyakran kiemelkedő helyzetben helyezkednek el az autóban, például ajtófogantyúk, váltókarok, középső konzol dekoratív csíkok stb. Ezek nemcsak a jármű luxusának és minőségének szimbóluma, hanem a járművezető számára is fontos közeg, hogy kölcsönhatásba léphessenek a járművel. A cinkötvözetű, akasztó alkatrészek egyedi fém textúrájúak és vizuális hatással vannak ezekre a dekoratív belső alkatrészekre, finom textúrájuk, fényes csillogásuk és pontos méretszabályozásuk miatt. A felületi kezelési folyamatok, például az galvanizálás és a permetezés révén megjelenhetnek megjelenési textúrája és a korrózióállóság.

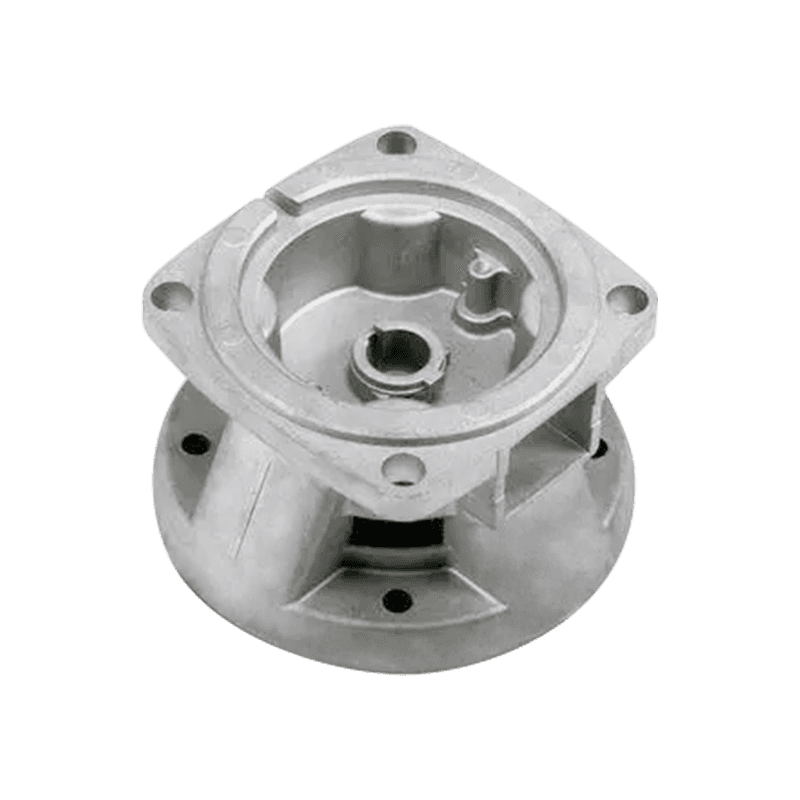

Funkcionális belső alkatrészek: A dekoratív belső alkatrészek mellett a cinkötvözet-készítő technológiát is széles körben használják különféle funkcionális belső alkatrészek gyártásában. Noha ezek a belső alkatrészek nem vesznek részt közvetlenül a jármű vezetési folyamatában, elengedhetetlenek a vezető kényelmének és kényelmének javításához. Például az ülésbeállítási gombok, a légkondicionáló kimeneti beállítási gombok, a tárolókeretek és más alkatrészek gyárthatók cinkötvözet-készítő technológiával. Nem csak elérhetik a pontos méretszabályozást és a jó kézérzetet, hanem a napi használat során is ellenállhatnak a gyakori műveleteknek, anélkül, hogy könnyen megsérülnének. A cinkötvözet erőssége és keménysége lehetővé teszi azt is, hogy bizonyos részekben felhasználhassák, amelyeknek ellenállniuk kell bizonyos nyomásnak vagy hatásnak.

Biztonsággal kapcsolatos belső alkatrészek: A gépjármű-biztonsági teljesítmény folyamatos fejlesztésével egyre több belső alkatrész biztosítja a biztonsággal kapcsolatos funkciókat. A CINC ötvözetű die-casting technológia szintén fontos szerepet játszik ezen a területen. Például a biztonsági öv csatját, a légzsák-indítót és más alkatrészeket a cinkötvözet-készítő technológiával lehet előállítani, hogy biztosítsa annak megbízhatóságát és stabilitását a kritikus pillanatokban. A cinkötvözet nagy szilárdságú és jó korróziós ellenállása lehetővé teszi ezeknek az alkatrészeknek a stabil teljesítmény fenntartását a kemény munkakörnyezetekben, erős védelmet biztosítva a járművezetők biztonságához.

2.

Nagy pontosságú öntés: A cinkötvözet-készítő technológia nagy pontosságú öntési hatásokat érhet el. A szerszám-öntési eljárás során az olvadt fémet nagynyomású penészüregbe injektálják, és gyorsan lehűtik és megszilárdulnak, hogy kialakítsák a szükséges alakot. Mivel a penész nagyon pontos, és újra felhasználható, a sajtolás rendkívül nagy dimenziós stabilitást és alakkonzisztenciát képes fenntartani. Ez a nagy pontosságú öntési funkció a cinkötvözetű sajtológépet széles körben használja az autóipari belsőépítészetben.

Komplex szerkezeti megvalósítás: A cinkötvözet-adagoló technológia szintén elérheti a komplex struktúrák pontos formáját. Komplex penészüregek és ésszerű öntési rendszerek megtervezésével komplex belső szerkezetű és finom felületi textúrákkal rendelkező kisbetűsek gyárthatók. Ez a képesség biztosítja a cinkötvözet-kapcsok egyedi előnyeit az autóipari belső terek gyártásában, összetett formájú és funkcionális követelményekkel.

Hatékony termelés: A cinkötvözet-adagoló technológia a hatékony termelés jellemzői. Mivel a szerszám-adagolási folyamat elérheti a gyors prototípuskészítést és az automatizált termelést, ez jelentősen javíthatja a termelés hatékonyságát és csökkentheti a termelési költségeket. Ez a hatékony termelési szolgáltatás a cinkötvözetű sajtoló alkatrészeket nagyon versenyképes választássá teszi az autóipari belső gyártásban.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.