A könnyű súlymegfontolások szerepe a cinkötvözetből öntött autóalkatrészekben A könnyűszerkezetes kialakítás az autóipari al...

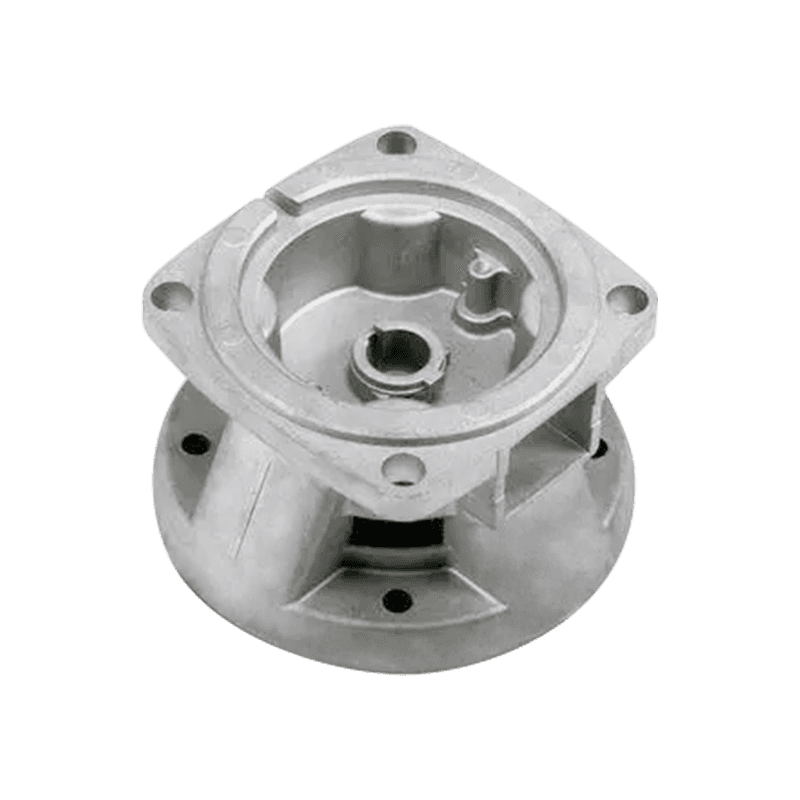

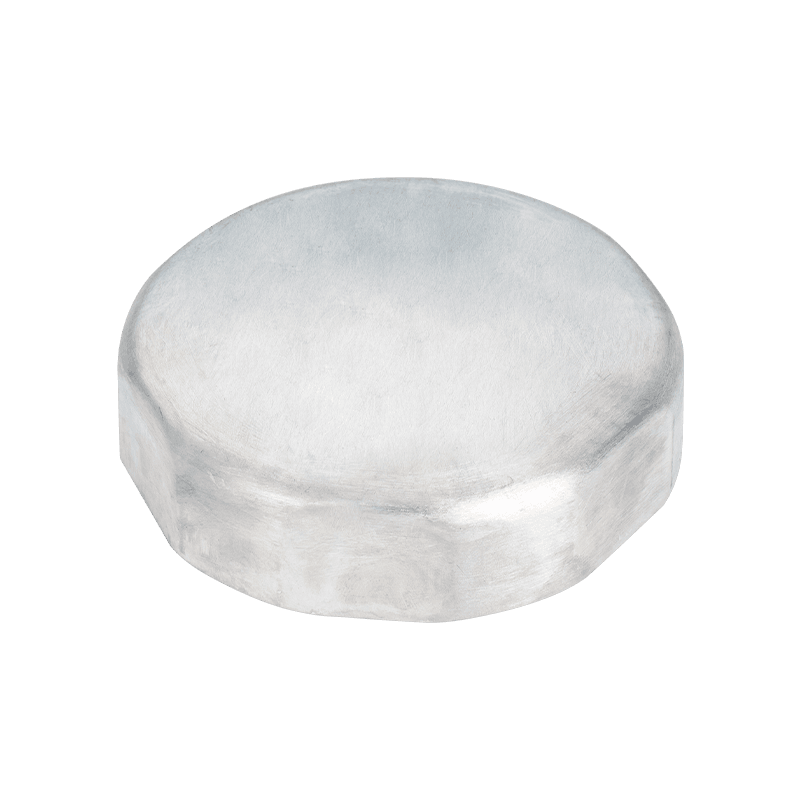

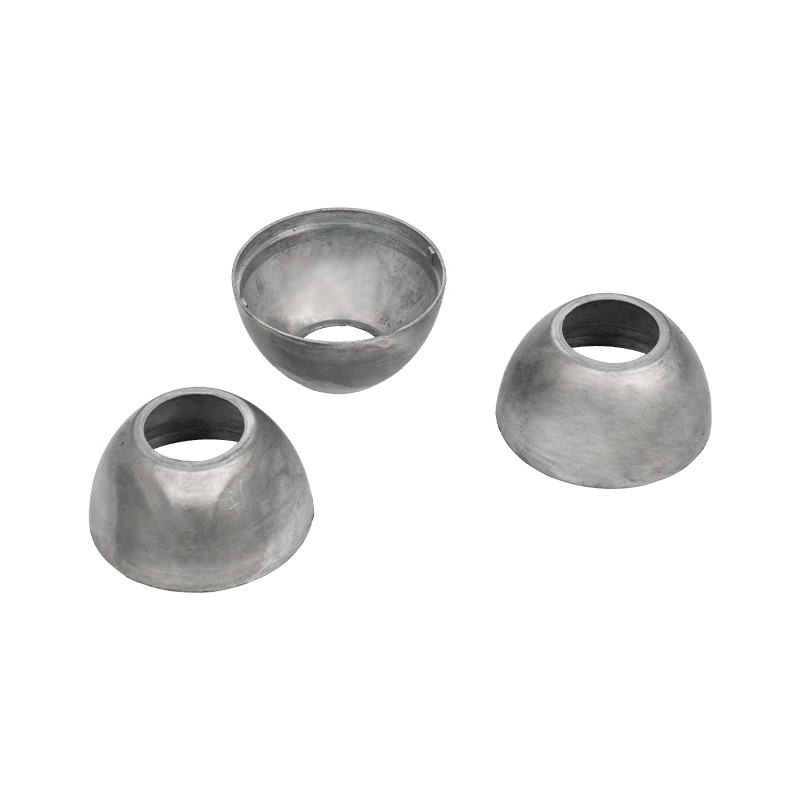

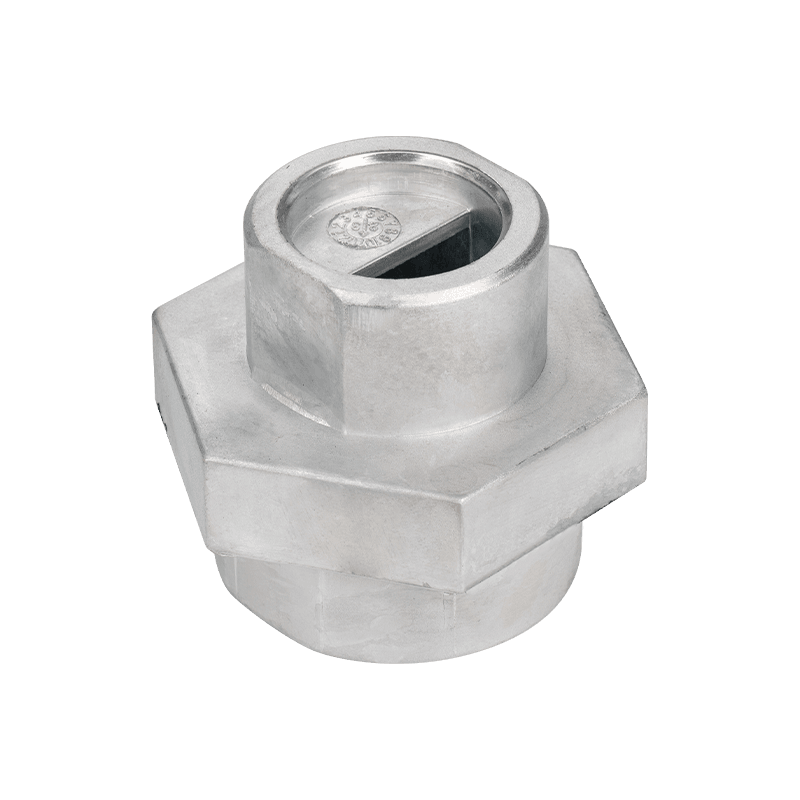

További információCink ötvözet gomb sorozat die casting

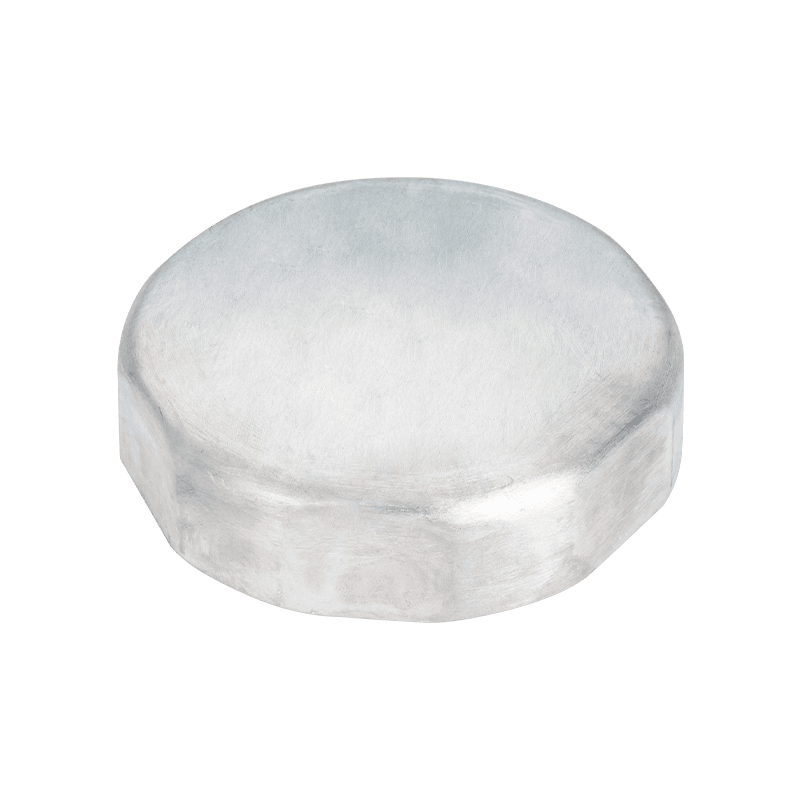

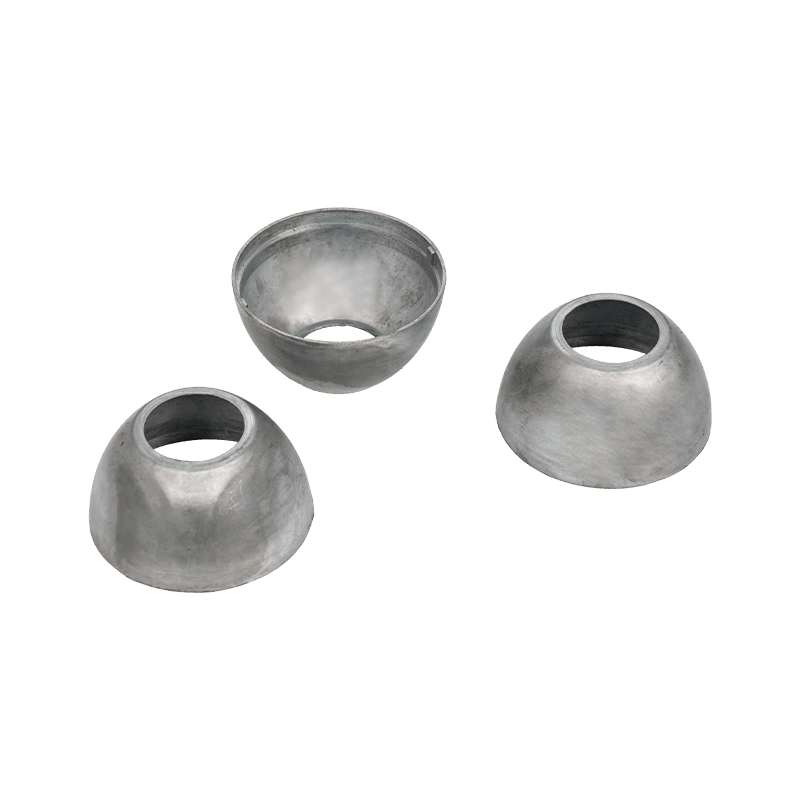

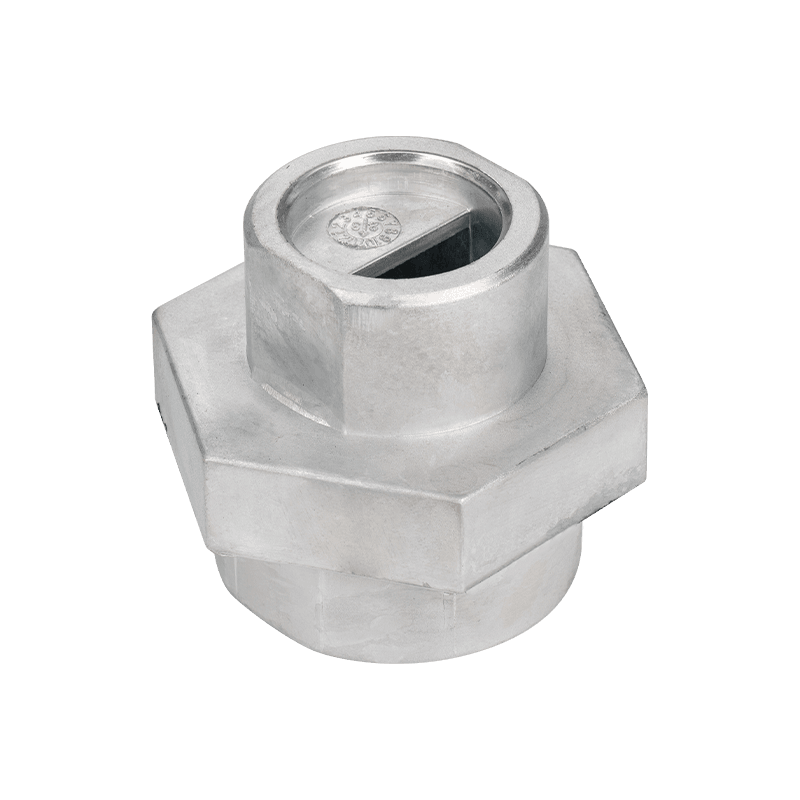

A cinkötvözet gombokat nagy tiszteletben tartják a kiváló teljesítményük és a változatos tervek miatt. Nagy szilárdságú, kopásálló és korrózióálló anyagként a cinkötvözet gombok nemcsak kiváló megjelenési textúrájúak, hanem stabil teljesítményt és hosszú élettartamot is tartanak fenn a kemény környezetben. A cinkötvözet -gomb sorozatunk figyelmet fordít a részletekre és a tervezés innovációjára. Mindegyik gombot gondosan megtervezték, sima vonalakkal és egyedi formákkal, amelyek nemcsak az ergonómiai alapelveknek felelnek meg, hanem javítják a termék általános szépségét is. Függetlenül attól, hogy a termékstílusa egyszerű, modern stílusú, akár retro klasszikus stílus, a cinkötvözet -gombjaink színes színt adhatnak hozzá.

Annak biztosítása érdekében, hogy minden cink -ötvözet gomb megfeleljen a legmagasabb minőségi előírásoknak, fejlett folyamatokat és berendezéseket használunk a gyártáshoz. A nyersanyagok átvilágításától és feldolgozásától a késztermékek ellenőrzéséig és csomagolásáig minden láncot szigorúan ellenőrzik a termékminőség stabilitásának és megbízhatóságának biztosítása érdekében. Elkötelezettek vagyunk az ügyfelek számára a legjobb minőségű termékek biztosításáért, így a gyártási folyamat során továbbra is új technológiákat és berendezéseket vezetünk be a termékek kiváló teljesítményének és megbízhatóságának biztosítása érdekében.

A szokásos termékek mellett személyre szabott testreszabási szolgáltatásokat is nyújtunk az ügyfelek speciális igényeinek kielégítésére. Függetlenül attól, hogy egy specifikációval rendelkező gombra van szüksége, vagy egyedi logót vagy mintát szeretne hozzáadni a gombhoz, testreszabhatjuk az Ön igényei szerint. Van egy professzionális tervezőcsapatunk és fejlett gyártóberendezésünk, és testreszabhatja a cinkötvözet gombokat az ügyfelek számára, hogy kielégítsék igényeiket és a márka imázsát.

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

-

-

Méretpontosság ólom présöntésnél Az ólomprésöntés nagy méretpontosság elérésére való képességéről ismert, ami döntő fontossá...

További információ -

Az alumínium profiltartók áttekintése Az alumínium profilkonzolok széles körben használt alkatrészek különféle szerkezeti és...

További információ -

A cink présöntvény mechanikai szilárdsága szerkezeti alkalmazásokban A cink présöntvényt széles körben használják a különböz...

További információ -

Vizuális ellenőrzési módszerek A vizuális vizsgálat a minőségértékelés első soraként szolgál alumínium présöntvények...

További információ -

Bevezetés az alumíniumprofil elektronikus szerelvényeibe Alumínium profil elektronikus szerelvények olyan szerk...

További információ

Hogyan lehet biztosítani a termék dimenziós pontosságát és stabilitását a cinkötvözet -gomb sorozatának casting folyamata során, a Die casting?

Mint szakember cink ötvözet gomb sorozat die casting A folyamat optimalizálásának egyik legfontosabb célja a gyártó, amely biztosítja a termék dimenziós pontosságát és stabilitását. Számos precíziós ellenőrzési intézkedést és szigorú minőségirányítási folyamatot hozunk annak biztosítása érdekében, hogy minden egyes termékcsoport megfeleljen az ügyfelek magas színvonalának és követelményeinek.

A pontos penész kialakítás az alapja a termék dimenziós pontosságának biztosításához. Kiválasztunk nagy szilárdságú és kopásálló penész anyagokat a penész hosszú távú stabilitásának és pontosságának biztosítása érdekében. A penészgyártási folyamat során fejlett CAD/CAM technológiát használunk a tervezéshez és a szimulációhoz a penészszerkezet optimalizálására és a dimenziós eltérés és a deformáció kockázatának csökkentésére.

Az olvadási és injekciós szakaszokban pontosan szabályozzuk az olvadási hőmérsékletet, a nyomást és az injekciós sebességet annak biztosítása érdekében, hogy az olvadt fém teljes mértékben kitöltse az öntőformát, elkerüljük a pórusok és szennyeződések képződését, és megőrizzük a termék falvastagságának egységességét és következetességét.

A hűtési folyamat ugyanolyan fontos. Fejlett hűtési rendszereket tervezünk és használunk annak biztosítása érdekében, hogy a termék egyenletesen csökken a hűtési folyamat során, hogy elkerülje a belső stressz és a dimenziós változásokat. A hűtési időt és a módszert a termék bonyolultsága és követelményei szerint állítjuk be annak biztosítása érdekében, hogy minden cink -ötvözet gomb elérje a tervezési előírások dimenziós pontosságát.

A termelés befejezése után szigorú dimenziós mérést és funkcionális tesztelést végezünk. A fejlett három koordináta mérőgépek és más precíziós mérőberendezések révén minden terméket teljes mértékben megvizsgálják és értékelik annak biztosítása érdekében, hogy dimenziós pontossága és teljesítménye megfeleljen az ügyfelek igényeinek és a nemzetközi szabványoknak.

Hogyan foglalkozik a cink ötvözetű gomb sorozat a termékek felszíni kezelési és dekorációs igényeivel?

A Cink ötvözet gomb sorozat die casting , a termékek felületkezelése és dekorációja fontos lépés a termékek megjelenésének és tartósságának biztosításához. Professzionális gyártóként arra összpontosítunk, hogy kielégítsük az ügyfelek változatos felszíni kezelési és dekorációs igényeit a termékek vizuális vonzerejének és funkcionalitásának javítása érdekében.

A megfelelő felszíni kezelési folyamatot az ügyfelek igényei szerint választjuk meg. A közös felületi kezelések közé tartozik az galvanizálás (például nikkel, króm, cink), permetezés, elektroforetikus bevonat stb. A galvanizálás az egyik leggyakrabban alkalmazott felületkezelési módszer, amely a termék fényességét, a korrózióállóságot és a dekoratív hatásokat biztosíthatja. Az galvanizálás előtt megszakítjuk és csiszoljuk a termékeket, hogy biztosítsuk a felszíni befejezést és a következetességet.

Kiválasztjuk a megfelelő felületi dekorációkat, figyelembe véve a termékek funkcionalitását és környezeti alkalmazkodóképességét. Például az autóipari belső terek és bútorok területén kopásálló permetezett felületeket vagy elektroforetikus bevonatokkal választunk, amelyek elleni anti-ujjlenyomat-tulajdonságokkal rendelkeznek, hogy javítsák a termékek tartósságát és felhasználói élményét.

Amikor összetett formájú és mintákkal rendelkező termékekkel foglalkozunk, fejlett bevonat- és nyomtatási technológiákat használunk a színes és a mintázat testreszabására. Ezek a technológiák nemcsak kielégítik az ügyfelek személyre szabott tervezési igényeit, hanem megőrzik a termékek szépségét és hosszú távú stabilitását is.

Figyelembe veszünk a környezetvédelemre és a fenntartható fejlődésre. A felszíni kezelés folyamatában a vízalapú bevonatok és az alacsony VOC (illékony szerves vegyületek) anyagokat használják a környezetre gyakorolt hatás csökkentésére. Ugyanakkor szigorúan betartjuk a környezetvédelmi szabályokat és az ipari előírást, hogy biztosítsuk a szennyvíz, a hulladékgáz és a hulladékanyagok betartását és kezelését a termelési folyamatban.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.