A könnyű súlymegfontolások szerepe a cinkötvözetből öntött autóalkatrészekben A könnyűszerkezetes kialakítás az autóipari al...

További információCinkötvözet elektronikus alkatrészek meghalnak casting

A cinkötvözet elektronikus alkatrészei olyan elektronikus alkatrészek, amelyek kiváló minőségű cinkötvözetből készültek, kiváló vezetőképességgel, korrózióállósággal és mechanikai szilárdsággal. Széles körben használják a fogyasztói elektronikában, a számítógépekben, a kommunikációs berendezésekben, az autóipari elektronikában, az ipari automatizálásban és más területeken.

A cinkötvözet -anyagok kiváló vezetőképességgel rendelkeznek, ami hatékonyan csökkentheti a jelenlegi veszteségeket és javíthatja az elektronikus berendezések működési hatékonyságát. Más anyagokkal összehasonlítva a cinkötvözet jobban képes az áramot, és biztosíthatja az elektronikus berendezések stabil működését.

A cinkötvözet nagy szilárdsága és keménysége szintén az egyik előnye. Ez képes ellenállni a nagyobb mechanikai feszültségnek, biztosítva, hogy az elektronikus alkatrészek hosszú távú használat során ne sérüljenek meg könnyen. Ez lehetővé teszi a cinkötvözet elektronikus alkatrészei számára a stabil teljesítmény fenntartását és a szolgáltatási élettartam meghosszabbítását a különféle durva munkakörnyezetekben.

Ezenkívül a cinkötvözetnek is jó feldolgozási teljesítménye van. Könnyen vágható, bélyegző és fröccsöntő penész, amely kényelmes a különböző formájú és méretű elektronikus alkatrészek előállításához. Ez lehetővé teszi a gyártók számára, hogy rugalmasan megtervezzék és gyártják a cinkötvözet elektronikus alkatrészeit, a különböző igények szerint, hogy megfeleljenek a piac változatos igényeinek.

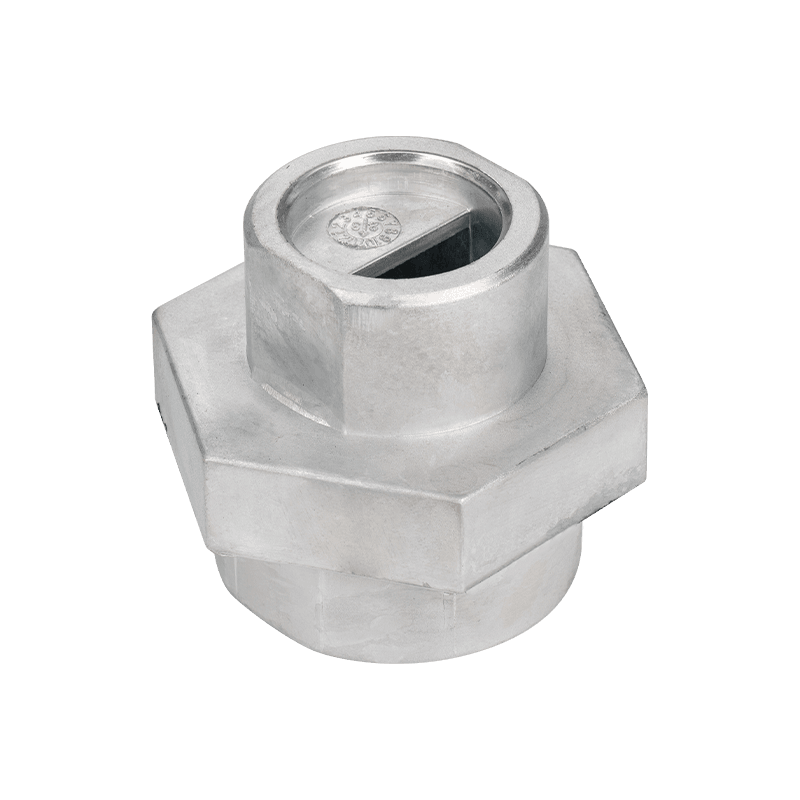

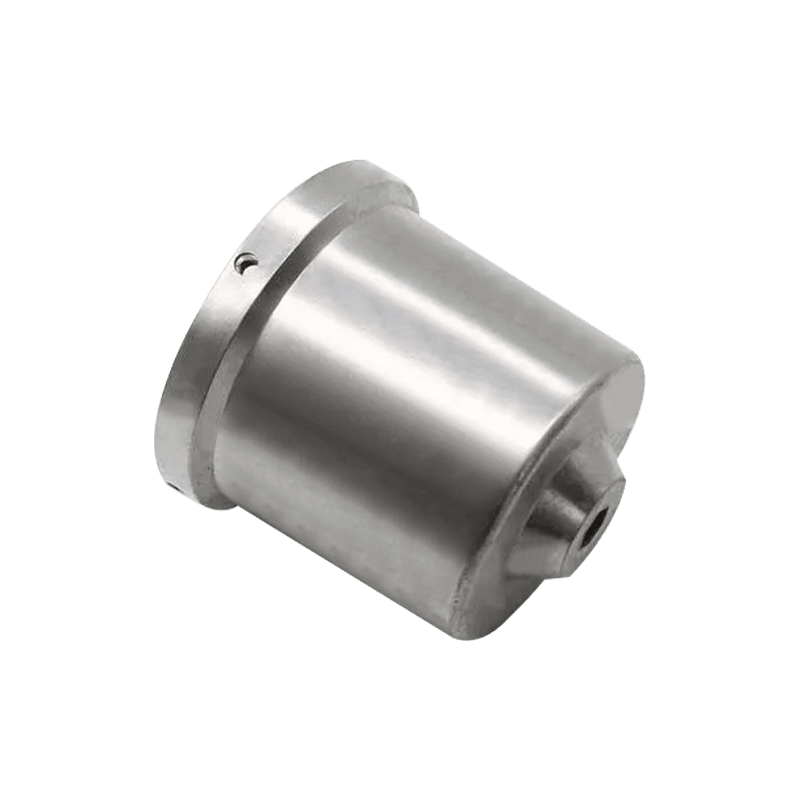

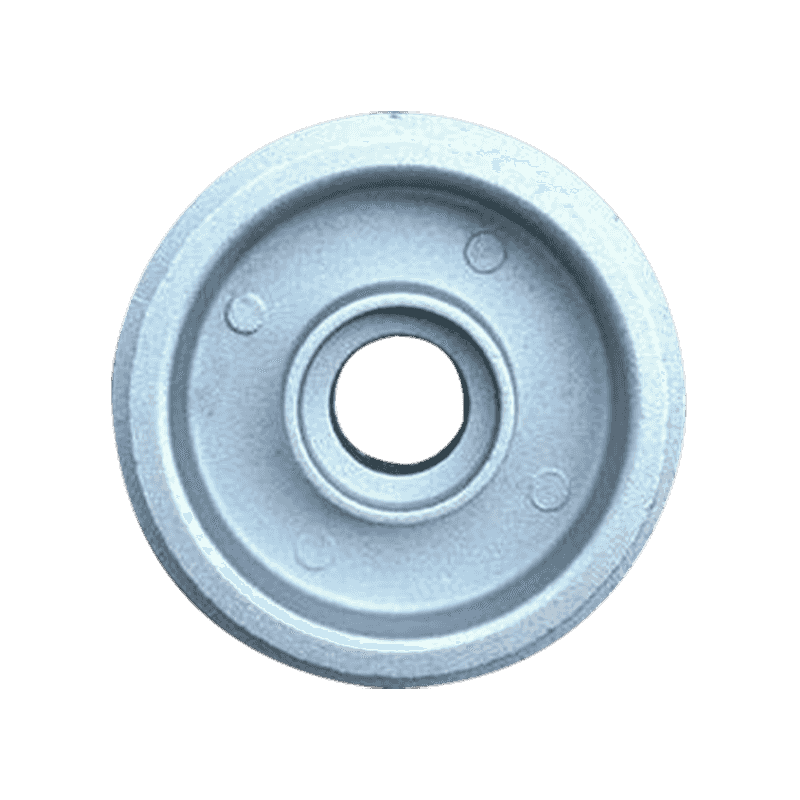

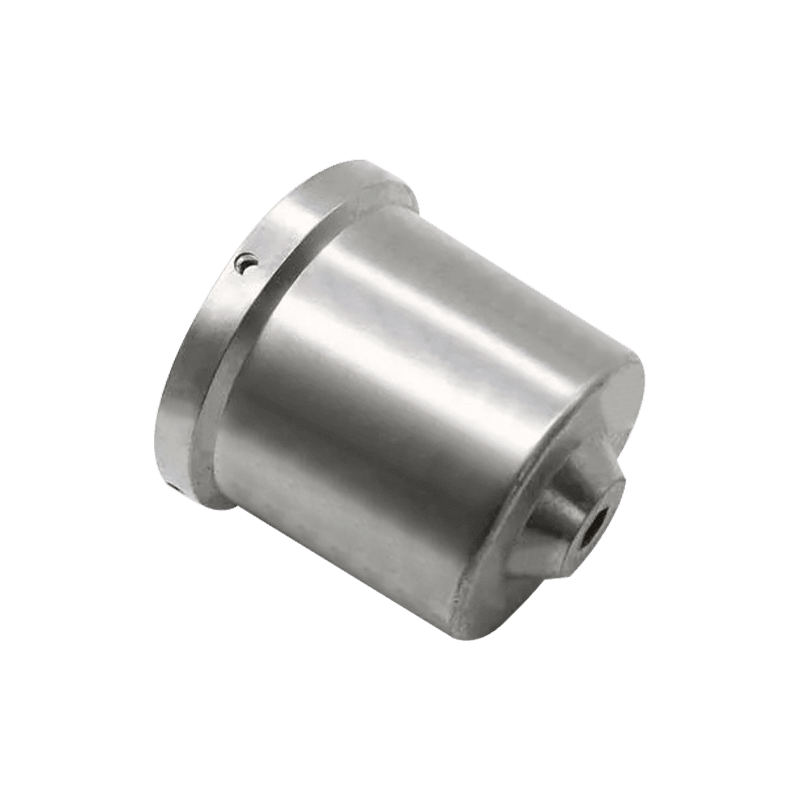

Cinkötvözetű tápegység szerelvények

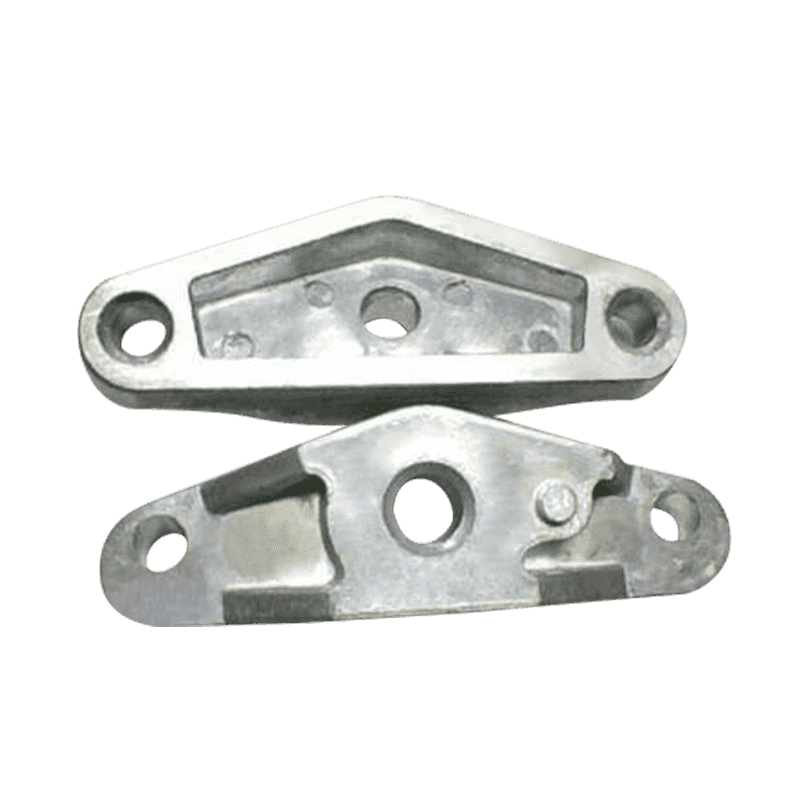

Cink ötvözet elektronikus termékcsatlakozó

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

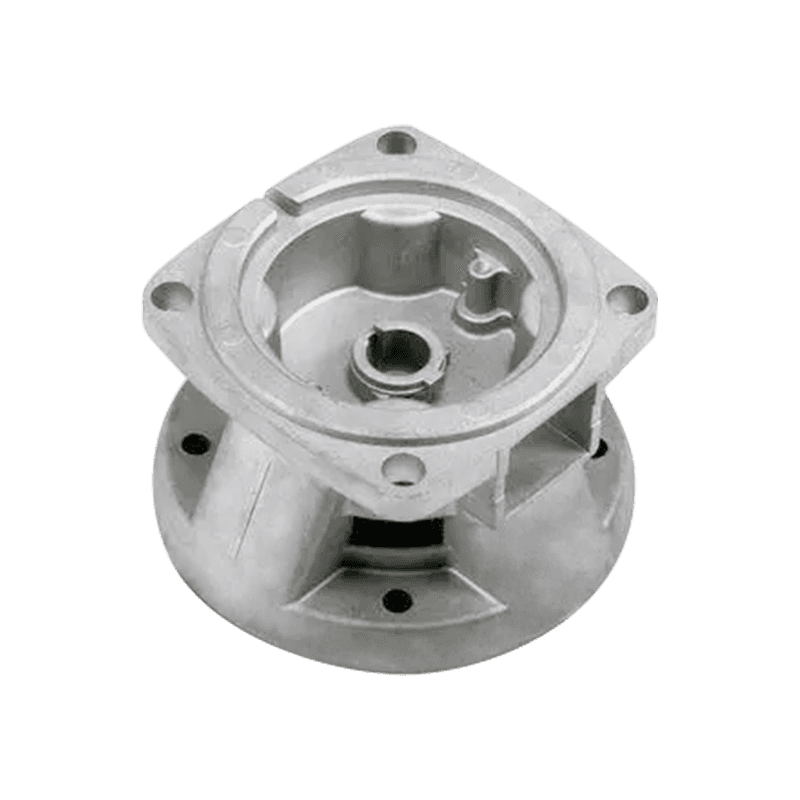

Cinkötvözet elektronikus termék szerelvények

Alumínium ötvözet elektronikus termékcsatlakozó

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

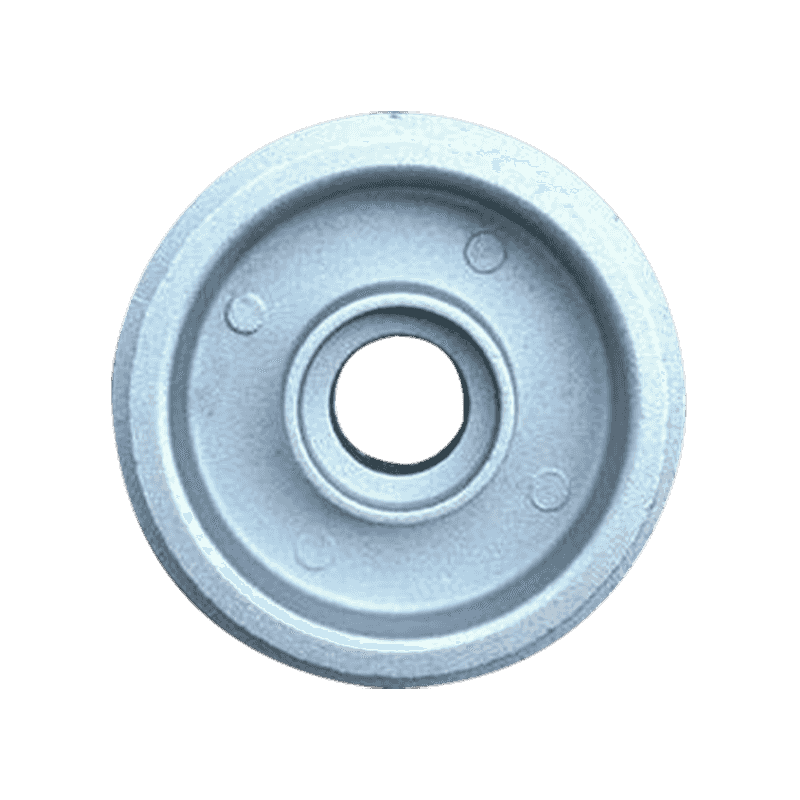

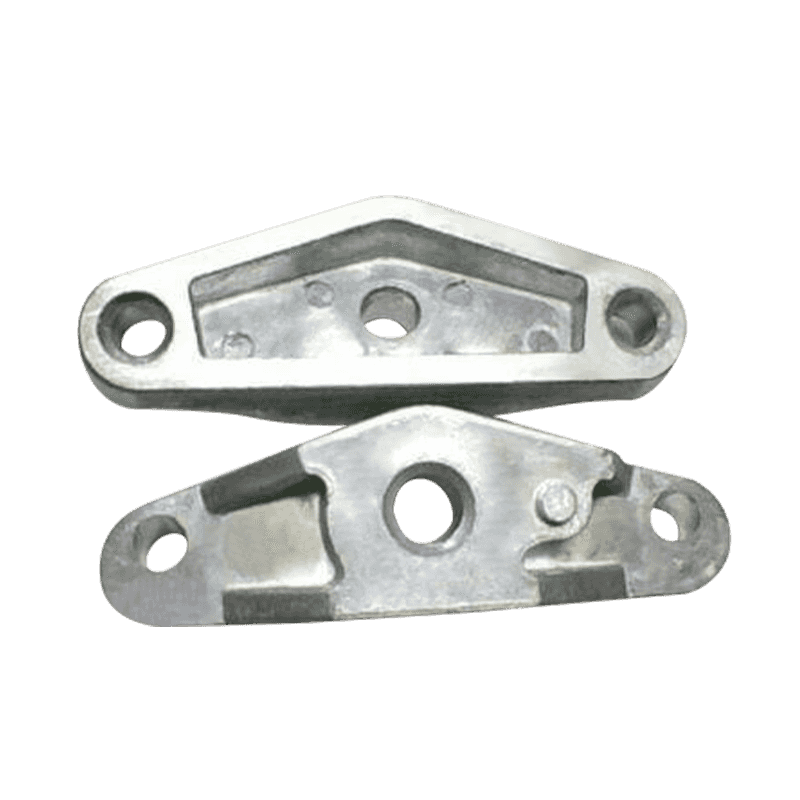

Cinkötvözet elektronikus termék szerelvények

Alumíniumötvözet elektronikus termékcsatlakozó

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

-

-

Méretpontosság ólom présöntésnél Az ólomprésöntés nagy méretpontosság elérésére való képességéről ismert, ami döntő fontossá...

További információ -

Az alumínium profiltartók áttekintése Az alumínium profilkonzolok széles körben használt alkatrészek különféle szerkezeti és...

További információ -

A cink présöntvény mechanikai szilárdsága szerkezeti alkalmazásokban A cink présöntvényt széles körben használják a különböz...

További információ -

Vizuális ellenőrzési módszerek A vizuális vizsgálat a minőségértékelés első soraként szolgál alumínium présöntvények...

További információ -

Bevezetés az alumíniumprofil elektronikus szerelvényeibe Alumínium profil elektronikus szerelvények olyan szerk...

További információ

Hogyan lehet biztosítani a termékek nagy pontosságát és konzisztenciáját a cinkötvözet gyártási folyamata során, az elektronikus alkatrészek dal casting?

A gyártási folyamatában Cinkötvözet elektronikus alkatrészek meghalnak casting , a termékek nagy pontosságának és konzisztenciájának biztosítása a legfontosabb prioritás, mint professzionális gyártó. Ez közvetlenül befolyásolja a végtermék teljesítményét és megbízhatóságát, és kulcsfontosságú tényező az ügyfelek számára is. Szigorúan kiválasztjuk a nagy tisztaságú cinkötvözet nyersanyagokat, amelyek szigorú összetételi elemzésen és fizikai tulajdonságokon mennek keresztül annak biztosítása érdekében, hogy megfeleljenek a termelési követelményeknek. A nagy tisztaságú anyagok stabil folyékonysági és megszilárdulási jellemzőket biztosíthatnak a szerszám-öntési folyamat során, csökkenthetik a szennyeződéseknek a termékminőségre gyakorolt hatását, és ezáltal javíthatják a végtermék pontosságát és konzisztenciáját.

A penésztervezés és a gyártás képezi a nagy pontosság biztosítását. Advanced CAD/CAM szoftvert használunk a penésztervezéshez, a szimulációs elemzéssel kombinálva a fémáramlás és a hűtési folyamatok előrejelzésére és optimalizálására, valamint a penésztervezés lehetséges problémáinak elkerülésére. A penészgyártás során nagy pontosságú CNC szerszámgépeket és precíziós megmunkálási technológiát használunk a penész dimenziós pontosságának és felületi minőségének biztosítása érdekében. Mielőtt a penésztermelésbe helyezik, a penész kialakítását a próbaformák és a beállítások tovább optimalizálják, hogy biztosítsák, hogy stabilan működjön a gyártás során.

A sajtó-adagolási folyamat paramétereinek ellenőrzése a nagy pontosság és következetesség elérésének fontos részét képezi. Pontos hőmérsékleti, nyomás- és időszabályozó rendszerekkel felszerelt fejlett sajtológépet használunk. A gyártási folyamat során az ötvözet olvadékának hőmérsékletét szigorúan szabályozzák annak biztosítása érdekében, hogy az optimális hőmérsékleti tartományon belül meghaljon; Ugyanakkor az injekciós sebességet és a nyomást optimalizálják az egységes fémáramlás biztosítása és a hibák, például a pórusok és a hideg bezárások csökkentése érdekében. A valós idejű megfigyelő rendszert is használjuk az egyes szerszám-öntési ciklusok folyamatparamétereinek nyomon követésére és rögzítésére a gyártási folyamat stabilitásának és konzisztenciájának biztosítása érdekében.

A minőségi ellenőrzés az utolsó garancia a termékek nagy pontosságának és konzisztenciájának biztosítása érdekében. Több minőségi ellenőrzést végezünk a gyártási folyamat során, és a termék befejezése után, ideértve a dimenziós mérést, a felületi ellenőrzést és a fizikai tulajdonságvizsgálatot. Használjon nagy pontosságú három koordinált mérőgépet a termék kulcsfontosságú dimenzióinak ellenőrzéséhez, hogy megfeleljen a tervezési követelményeknek; Használjon nagy felbontású optikai ellenőrző berendezéseket a termék felületi hibáinak átfogó ellenőrzéséhez; és ellenőrizze a termék erősségét és keménységét mechanikus tulajdonságvizsgálat révén. Minden ellenőrzési folyamatot szigorúan az ISO minőségirányítási rendszerrel összhangban hajtanak végre, hogy biztosítsák, hogy minden egyes termékcsoport megfeleljen a minőségi követelményeknek.

A termékek pontosságának és konzisztenciájának folyamatos javítása érdekében aktívan részt veszünk a technológiai innovációban és a folyamatok fejlesztésében is. A tudományos kutatóintézetekkel és az iparági szakértőkkel való együttműködés révén új anyagokat, új folyamatokat és új berendezéseket alkalmazunk és alkalmazunk a termelési folyamat további optimalizálása érdekében. Létrehoztunk egy teljes munkavállalói képzési rendszert is, rendszeresen végezzünk készségeket képzési és folyamatjavító megbeszéléseket annak biztosítása érdekében, hogy minden alkalmazott mindig elsajátítsa a legújabb technológiai és folyamatstandardokat.

A fenti átfogó vezérlési és optimalizálási intézkedések révén képesek vagyunk biztosítani a cinkötvözet elektronikus alkatrészeinek nagy pontosságát és konzisztenciáját. Ez nem csak javítja a termék teljesítményét és megbízhatóságát, hanem javítja az ügyfelek bizalmát és elégedettségét is. A jövőbeli fejlesztés során továbbra is elkötelezzük magunkat a technológiai innováció és a minőségjavítás mellett, hogy az ügyfelek jobb cinkötvözet elektronikus alkatrész -megoldásait biztosítsák.

Milyen felszíni kezelési folyamatok vannak a cinkötvözet elektronikus alkatrészeivel, és hogyan lehet biztosítani annak tartósságát és esztétikáját?

A Cinkötvözet elektronikus alkatrészek meghalnak casting , a felületkezelési folyamat létfontosságú hatással van a termék tartósságára és esztétikájára. Professzionális gyártóként különféle felszíni kezelési technológiákat használunk, beleértve az galvanizálás, a permetezés és a kefe, a különböző ügyfelek igényeinek kielégítésére és annak biztosítására, hogy az alkatrészek jól működjenek a különböző alkalmazási környezetben. Az alábbiakban részletesen megvitatjuk ezeket a felszíni kezelési folyamatokról és azok javításáról a termék teljesítményéről.

A galvanizálás gyakori és fontos felületkezelési módszer. A cinkötvözet -alkatrészek felületén fémbevonat, például nikkel, króm, arany stb. Az galvanizáló eljárás nemcsak javítja az alkatrészek fizikai tulajdonságait, hanem magas fényt és kiváló megjelenést is ad nekik. A galvanizálási folyamat során szigorúan szabályozzuk a paramétereket, mint például az áram sűrűsége, a hőmérséklet és az idő, hogy biztosítsuk a bevonat vastagságát és egységességét. Előzetesen kezelünk, például tisztítást és pácolást végezünk az olaj- és oxidrétegek eltávolításához a felszínen annak biztosítása érdekében, hogy a bevonat szilárdan tapadjon. A magas színvonalú galvanizáló folyamatok révén a cinkötvözet elektronikus alkatrészei megőrizhetik a jó tartósságot és a szépséget durva környezetben.

A permetezési eljárások magukban foglalják a porpermetezést és a folyékony permetezést, amelyek alkalmasak olyan alkatrészekhez, amelyek speciális színeket és textúra hatást igényelnek. A porpermetezés elektrosztatikus akciót használ az alkatrészek felületén a porbevonat egyenletes permetezésére, majd a magas hőmérsékletű sütés után kemény bevonófóliát képez. A folyékony permetezés egy spray -pisztolyt használ, hogy egyenletesen permetezze a folyadék bevonását az alkatrészek felületére, és természetes szárítás vagy sütés után bevonófóliát képez. A permetezési eljárás nemcsak különféle színes lehetőségeket kínál, hanem a bevonó képlet beállításával különféle felületi textúrákat és fényes hatásokat is elérhet. A permetezés előtt szigorú felszíni előkezelést hajtunk végre, hogy biztosítsuk a bevonat erős tapadását. A permetezési eljárás során a permetező berendezés paramétereit pontosan szabályozzák az egyenletes bevonat biztosítása és a hibák, például a megereszkedés és a buborékok elkerülése érdekében. A permetezés utáni alkatrészek nemcsak erősen korrózióállóak, hanem kiváló dekoratív hatásokkal is rendelkeznek, amelyek megfelelnek az ügyfelek magas követelményeinek a termék megjelenésére.

A huzal rajz egy olyan technológia, amely szabályos vonalakat képez az alkatrészek felületén mechanikus kezelés révén, hogy növelje háromdimenziós érzékét és textúráját. A huzal rajzot gyakran használják a csúcskategóriás elektronikus alkatrészekben, hogy javítsák megjelenésük minőségét és érzetét. A huzal rajzolási folyamatában nagy pontosságú huzal rajzkészülékeket használunk a vonalak mélységének és távolságának szabályozására annak biztosítása érdekében, hogy az egyes részek felületi hatása következetes legyen. A huzal rajzolása előtt megtisztítjuk és csiszoljuk a felületet, hogy eltávolítsuk az esetleges szennyeződéseket, amelyek befolyásolhatják a huzal rajzhatást. A huzal rajz utáni alkatrészek nemcsak gyönyörűek és nagylelkűek, hanem hatékonyan fedik le a kisebb felületi hibákat, és javítják a termék általános minőségét.

A felszíni kezelési folyamat hatása érdekében minden linknél szigorú minőség -ellenőrzést és ellenőrzést végezünk. A felületi kezelés egységességét, tapadását és kopásállóságát mikroszkopikus ellenőrzés és fizikai teljesítmény tesztelés útján igazolják. Korrózióállósági teszteket, például sós spray -teszteket is elvégezünk annak biztosítása érdekében, hogy a kezelt alkatrészek nem hajlamosak a korrózióra és a elszíneződésre hosszú felhasználási időtartamra.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.