A könnyű súlymegfontolások szerepe a cinkötvözetből öntött autóalkatrészekben A könnyűszerkezetes kialakítás az autóipari al...

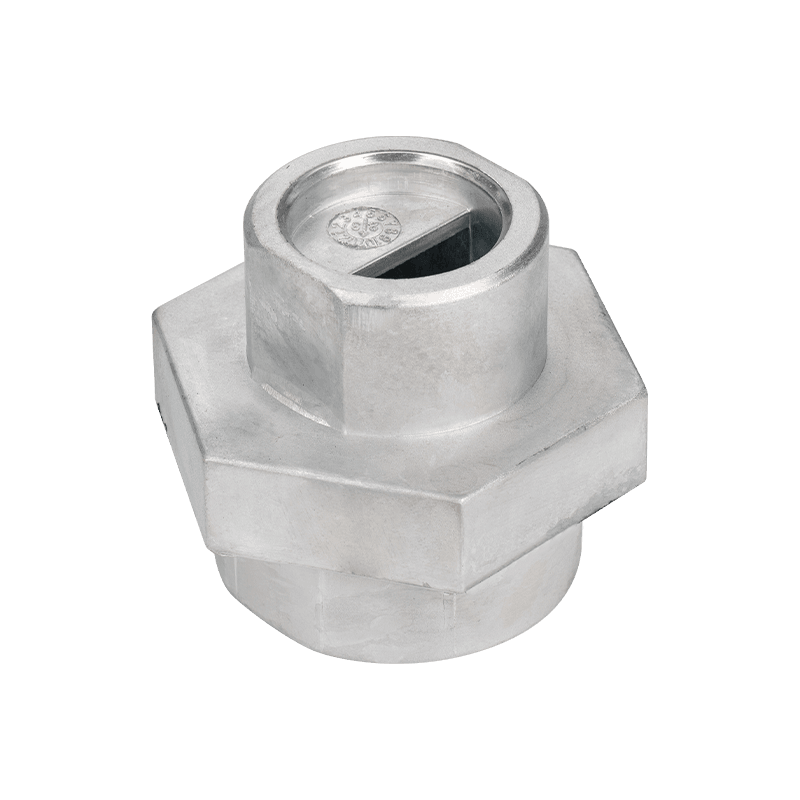

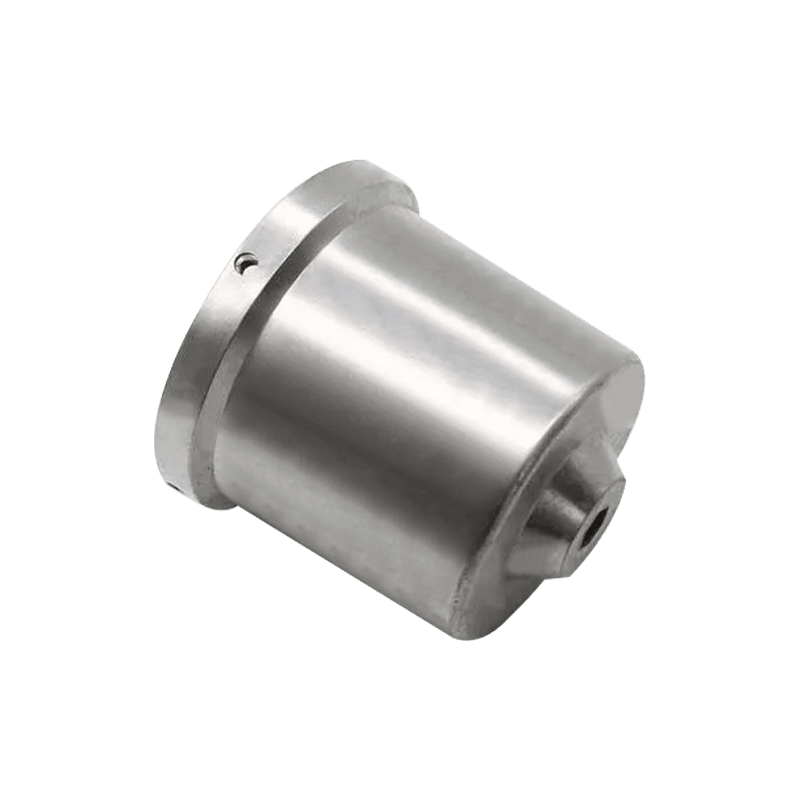

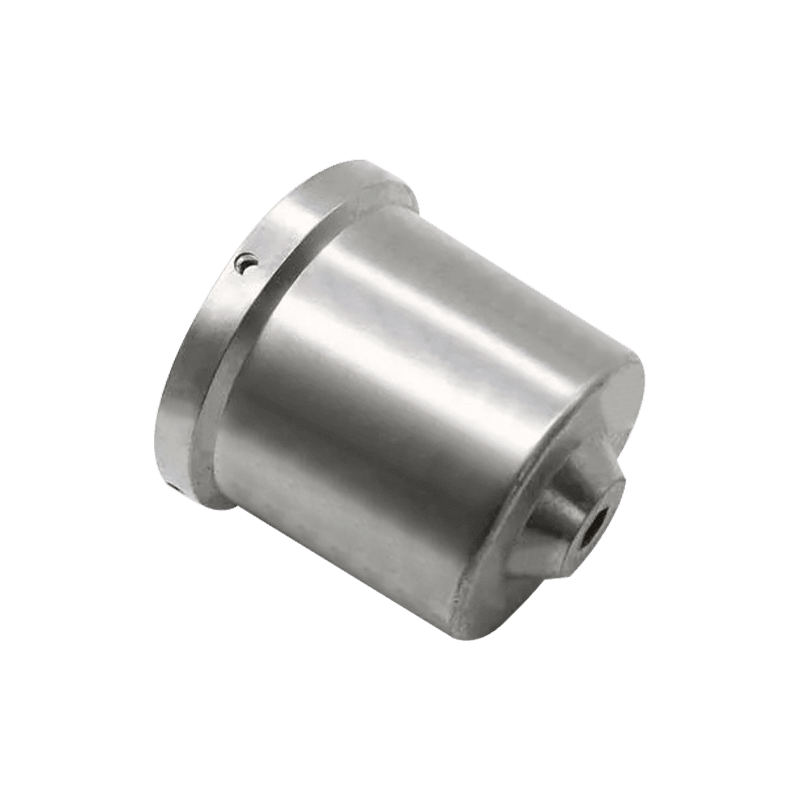

További információCinkötvözet elektronikus termék csatlakozó die casting

A cink ötvözet elektronikus termékcsatlakozók jó elektromos és hővezető képességgel rendelkeznek, amelyek biztosítják a stabil és hatékony jelátvitelt. Ezenkívül a cinkötvözet-csatlakozóknak jó elektromágneses árnyékolási teljesítménye is van, ami hatékonyan csökkentheti az elektromágneses interferenciát és javíthatja a rendszer interferencia-képességét.

Az elektronikus berendezésekben és rendszerekben a cinkötvözet-csatlakozókat széles körben használják különféle területeken, ideértve a kommunikációt, a számítógépeket, a gépjárműveket, az ipari vezérlést stb.

A különféle alkalmazások igényeinek kielégítése érdekében a cinkötvözet -csatlakozók testreszabhatók is. A konkrét csatlakozási követelmények és a környezeti feltételek szerint a megfelelő anyag, alak és méret kiválasztható annak biztosítása érdekében, hogy a csatlakozó megfelelően működjön különféle összetett környezetekben.

Cinkötvözetű tápegység szerelvények

Cink ötvözet elektronikus termékcsatlakozó

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

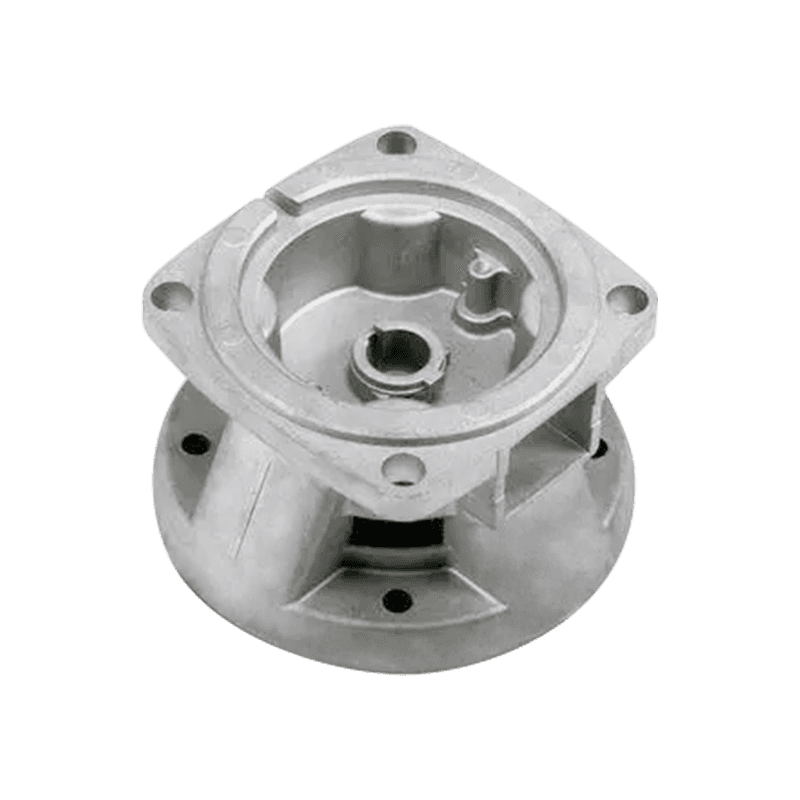

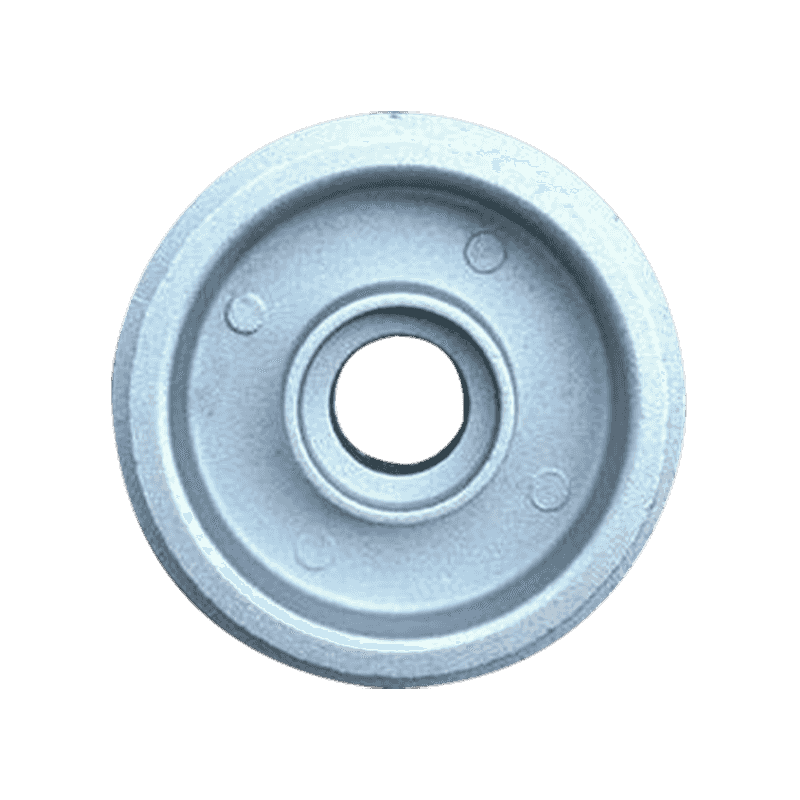

Cinkötvözet elektronikus termék szerelvények

Alumínium ötvözet elektronikus termékcsatlakozó

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

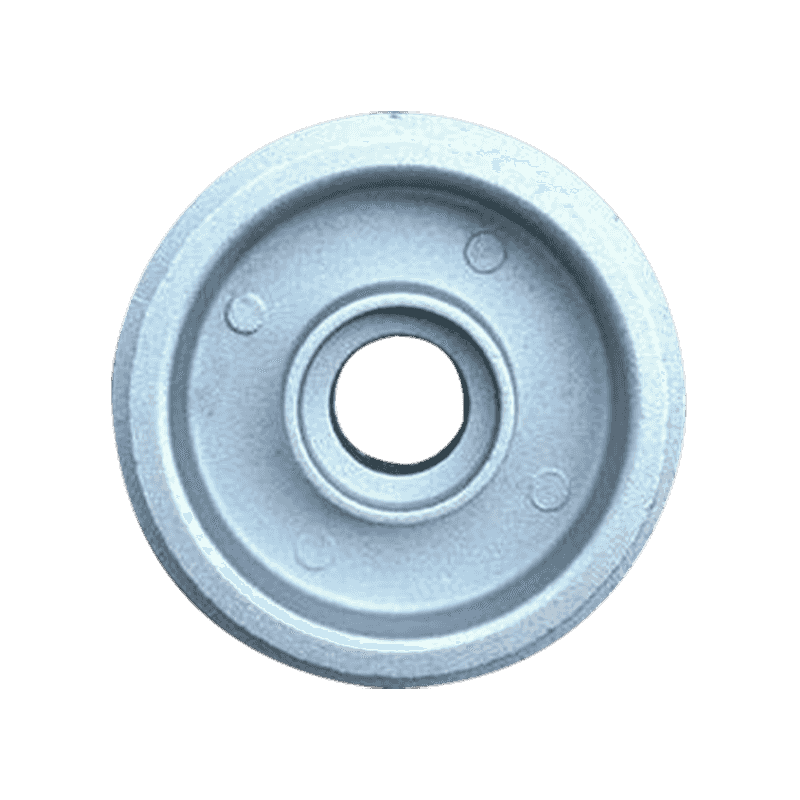

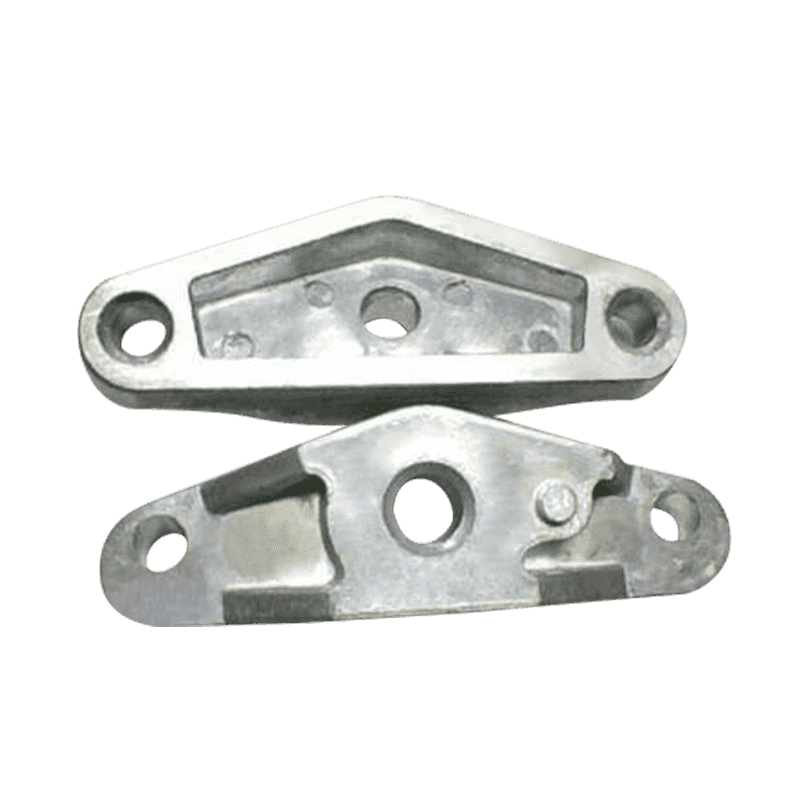

Cinkötvözet elektronikus termék szerelvények

Alumíniumötvözet elektronikus termékcsatlakozó

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

-

-

Méretpontosság ólom présöntésnél Az ólomprésöntés nagy méretpontosság elérésére való képességéről ismert, ami döntő fontossá...

További információ -

Az alumínium profiltartók áttekintése Az alumínium profilkonzolok széles körben használt alkatrészek különféle szerkezeti és...

További információ -

A cink présöntvény mechanikai szilárdsága szerkezeti alkalmazásokban A cink présöntvényt széles körben használják a különböz...

További információ -

Vizuális ellenőrzési módszerek A vizuális vizsgálat a minőségértékelés első soraként szolgál alumínium présöntvények...

További információ -

Bevezetés az alumíniumprofil elektronikus szerelvényeibe Alumínium profil elektronikus szerelvények olyan szerk...

További információ

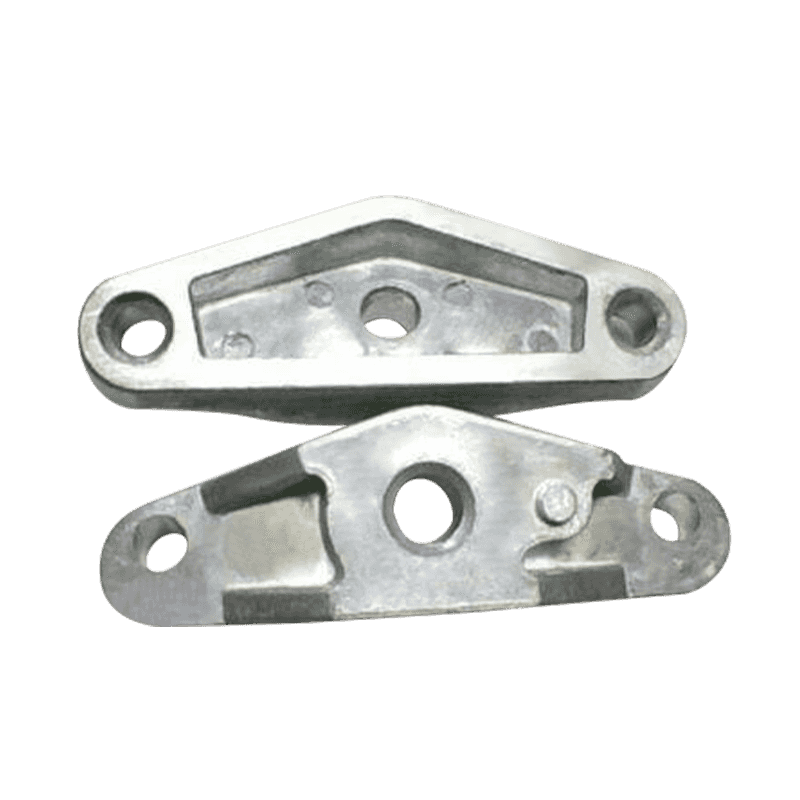

Melyek a legfontosabb tervezési szempontok a cink ötvözet elektronikus termékcsatlakozókra?

Cinkötvözet elektronikus termékcsatlakozók Játsszon létfontosságú szerepet az elektronikus eszközökben, és a csatlakozás és a jelátviteli funkciók döntő jelentőségűek. A cinkötvözet elektronikus termékcsatlakozók tervezésekor több kulcsfontosságú tényezőt kell átfogóan figyelembe venni, hogy biztosítsák azok teljesítményét, megbízhatóságát és tartósságát.

Az anyagkiválasztás szempontjából a cinkötvözetet az elektronikus termékcsatlakozókban széles körben használják, jó vezetőképessége, korrózióállósága és mechanikai tulajdonságai miatt. A megfelelő cinkötvözet -anyagok kiválasztásakor az olyan tényezőket, mint a vezetőképesség, a termikus tágulási együttható, az erősség és a kopásállóság, átfogóan kell tekinteni.

A méret és az alak kulcsfontosságú a csatlakozók alkalmazkodóképességéhez és csatlakozási teljesítményéhez. A tervezés során olyan tényezőket kell figyelembe venni, mint a külső dimenziók, a csapok elrendezése, a plug-in-erő és a csatlakozási stabilitás stabilitása annak biztosítása érdekében, hogy a csatlakozó pontosan és megbízhatóan csatlakozzon az elektronikus eszközökhöz.

Az érintkezési anyag és a csatlakozó bevonása közvetlenül befolyásolja vezetőképességét és korrózióállóságát. Kiválasztani kell a kopásálló és vezetőképes érintkezési anyagokat, és korrózióálló bevonatokat kell felvinni a csatlakozó felületére annak biztosítása érdekében, hogy a csatlakozó fenntartja a jó csatlakozási teljesítményt a hosszú távú használat során.

Az irányító és rögzítő struktúrák döntő jelentőségűek a csatlakozó stabilitásához és megbízhatóságához. A beépülő modul és a rögzítési módszert a tervezés során figyelembe kell venni annak biztosítása érdekében, hogy a csatlakozó stabilan csatlakozhasson különböző környezeti körülmények között.

A csatlakozókat gyakran használják különféle durva környezeti körülmények között, mint például a magas hőmérséklet, a páratartalom és a rezgés. A tervezés során figyelembe kell venni a magas hőmérsékletű ellenállást, a vízálló és az ütésállóságot annak biztosítása érdekében, hogy a csatlakozó stabilan működjön durva környezetben.

A gyártási folyamat szempontjából a cinkötvözet elektronikus termékcsatlakozókat általában die casting készíti. A csatlakozó megfogalmazhatóságát és megmunkálhatóságát a tervezés során figyelembe kell venni annak biztosítása érdekében, hogy a csatlakozó hatékony és stabil gyártási folyamat révén előállítható legyen.

Milyen felületkezeléseket használnak általában a cinkötvözet elektronikus termékcsatlakozókhoz

Cinkötvözet elektronikus termékcsatlakozók az elektronikus eszközök általános kulcsfontosságú elemei, amelyek az áramköri táblák csatlakoztatására, a jelek és az energia továbbításához használják, tehát jó vezetőképességgel, korrózióállósággal és kopásállósággal kell rendelkezniük. A csatlakozó teljesítményének és tartósságának javítása érdekében a cinkötvözet elektronikus termékcsatlakozókat általában felületkezeléssel kezelik.

A felületi kezelés szempontjából a gyakori módszerek közé tartozik a nikkel bevonat, a krómozás, az oxidációellenes kezelés, a permetezés bevonása, az elektrogalvánizálás, a hőkezelés és az oxidációs kezelés.

A nikkel -bevonat egy általánosan használt felületkezelési módszer, amely javíthatja a csatlakozó korrózióállóságát és vezetőképességét. A nikkel -borító rétegnek jó korrózióállóság és keménysége van, és hatékonyan megvédi a csatlakozó felületét az oxidációtól és a korrózióval szemben.

A Chrome Pating egy felszíni kezelési módszer, amely dekoratív és korrózióállóságot biztosít. A krómozású réteg jó fényességgel és keménységgel rendelkezik, ami javítja a csatlakozó megjelenési textúráját és korrózióállóságát.

Antioxidációs kezelésre van szükség, mivel a cinkötvözet könnyen oxidálható. A gyakori anti-oxidációs kezelési módszerek közé tartozik a kémiai oxidáció, az eloxálás és a foszfáció, amelyek hatékonyan megakadályozhatják a csatlakozó felületének oxidációját és javíthatják korrózióállóságát.

A spray -bevonat egy egyszerű és gazdaságos felületkezelési módszer, amely korróziót és kopásállóságot biztosít a csatlakozó felületén. A gyakori permetezési bevonatok közé tartozik a festés, a ragasztó bevonat és a műanyag bevonat.

Az elektrogalvánizálás egy általános felületkezelési módszer, amely javíthatja a csatlakozó korrózióállóságát. Az elektrogalvánizált réteg jó vezetőképességgel és korrózióállósággal rendelkezik, ami hatékonyan meghosszabbítja a csatlakozó szerviz élettartamát.

A hőkezelés olyan felületkezelési módszer, amely javítja a csatlakozó keménységét és kopásállóságát. A hőkezelés javíthatja a csatlakozó mechanikai tulajdonságait, javíthatja kopásállóságát és meghosszabbíthatja szolgálati élettartamát.

Az oxidációs kezelés egy módszer a csatlakozó felületének keménységének és kopásállóságának javítására. A közös oxidációs kezelési módszerek közé tartozik az eloxálás és a kémiai oxidáció, amelyek nagy keménységgel és jó kopásállósággal rendelkező oxidréteget képeznek, javítva a csatlakozó tartósságát.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.