A könnyű súlymegfontolások szerepe a cinkötvözetből öntött autóalkatrészekben A könnyűszerkezetes kialakítás az autóipari al...

További információCinkötvözet lámpa csatlakozója die casting

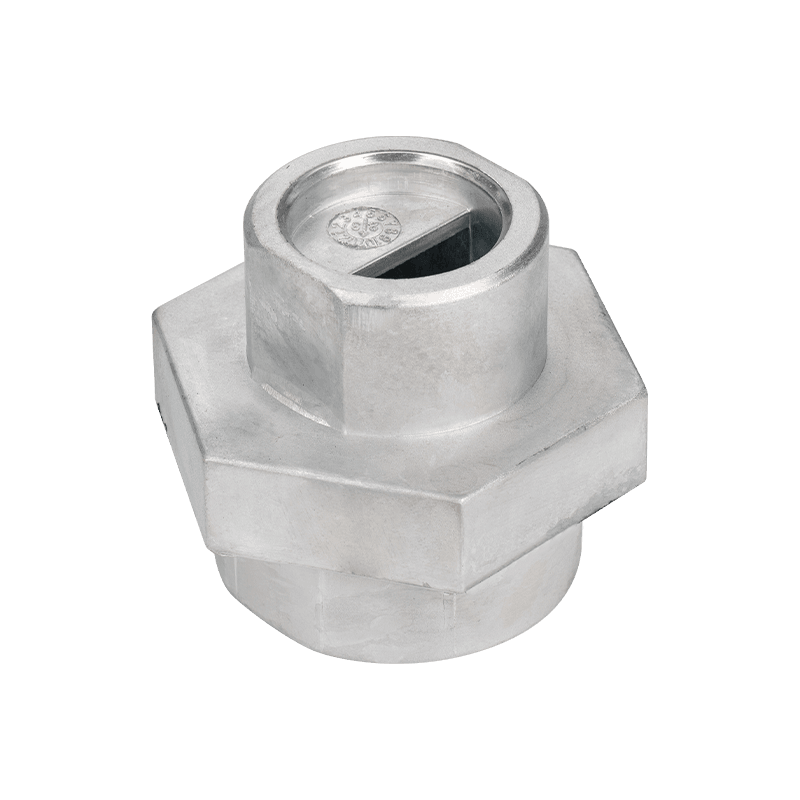

A cink ötvözet lámpacsatlakozó egy fémötvözet, amelyet kifejezetten a lámpacsatlakozáshoz használnak. A lámpaiparban nélkülözhetetlen kiegészítőként létfontosságú szerepet játszik. A cinkötvözet anyagként kiváló teljesítményű és széles körű alkalmazásokkal rendelkezik, tehát széles körben használják a lámpacsatlakozók gyártásában.

A cinkötvözet kiváló mechanikai tulajdonságokkal rendelkezik. Nagy szilárdsággal és keménységgel rendelkezik, és képes ellenállni a hatalmas terheléseknek és a nyomásnak. Ez lehetővé teszi a cink ötvözetű lámpacsatlakozók számára, hogy szilárdan összekapcsolják a különféle lámpatesteket, és biztosítsák a lámpák stabilitását és biztonságát. Ezenkívül a cinkötvözet kiváló kopásállósággal és korrózióállósággal is rendelkezik, és hosszú távú használat során fenntarthatja teljesítményét és megjelenési stabilitását.

A cink ötvözetű lámpacsatlakozók kiváló feldolgozási teljesítményt nyújtanak. A cinkötvözet alacsony olvadáspontja és jó folyékonysága, amely lehetővé teszi annak gyors előállítását és feldolgozási módszereivel, például a casting. Ez nem csak javítja a termelés hatékonyságát, hanem kielégíti a lámpaipar igényeit is a nagyszabású termeléshez. Ezenkívül a cinkötvözet különféle felszíni kezelési módszerekkel is díszíthető és védett, így a lámpacsatlakozó jobb megjelenés és tartóssággal rendelkezik.

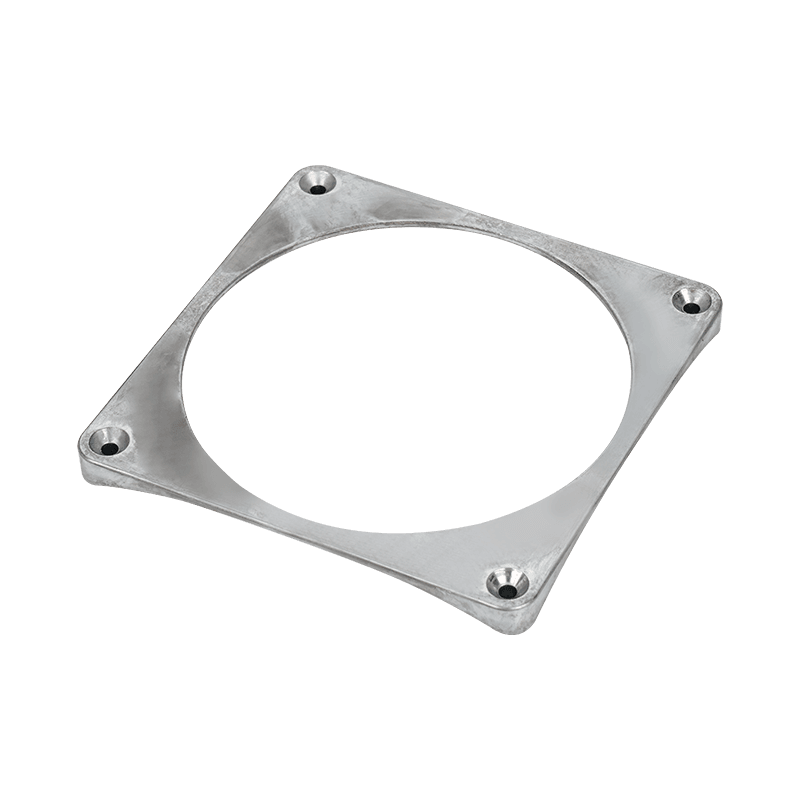

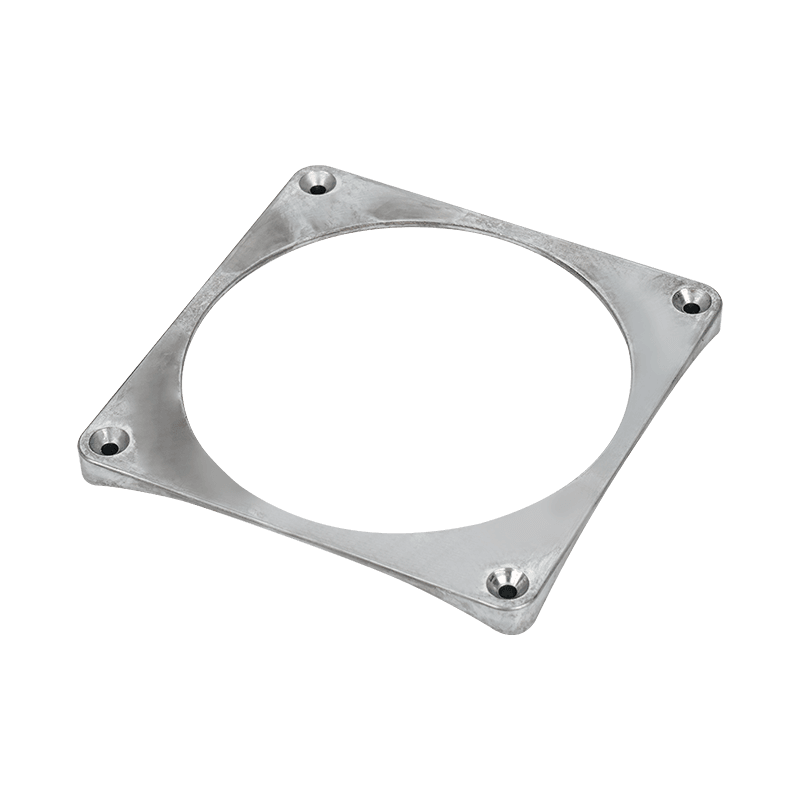

Cinkötvözet világító szerelvények

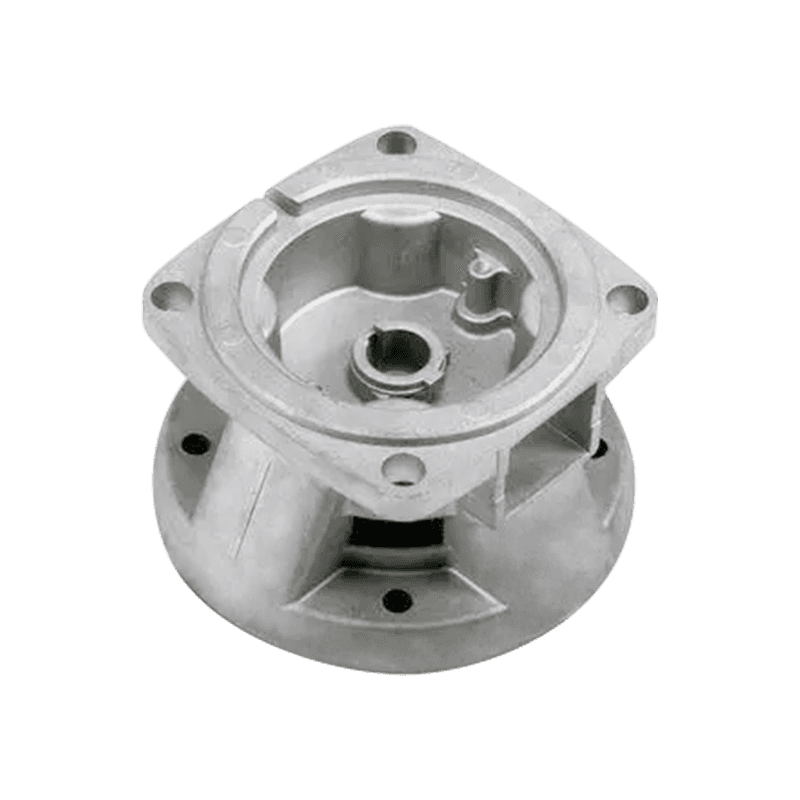

Alumíniumötvözet elektronikus termékcsatlakozó

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

-

-

Méretpontosság ólom présöntésnél Az ólomprésöntés nagy méretpontosság elérésére való képességéről ismert, ami döntő fontossá...

További információ -

Az alumínium profiltartók áttekintése Az alumínium profilkonzolok széles körben használt alkatrészek különféle szerkezeti és...

További információ -

A cink présöntvény mechanikai szilárdsága szerkezeti alkalmazásokban A cink présöntvényt széles körben használják a különböz...

További információ -

Vizuális ellenőrzési módszerek A vizuális vizsgálat a minőségértékelés első soraként szolgál alumínium présöntvények...

További információ -

Bevezetés az alumíniumprofil elektronikus szerelvényeibe Alumínium profil elektronikus szerelvények olyan szerk...

További információ

Felszíni kezelési folyamat a cinkötvözet -lámpa csatlakozójának casting borításához

A gyártás hatalmas területén, Cinkötvözet lámpa csatlakozója die casting Kiváló mechanikai tulajdonságai, jó plaszticitása és viszonylag alacsony költségei miatt fokozatosan elengedhetetlen kulcseleme lett a világítás gyártásában. A kezeletlen cinkötvözet-sajtoló alkatrészek felületének azonban gyakran olyan problémái vannak, mint az egyszerű oxidáció és a rossz korrózióállóság, ami közvetlenül befolyásolja a termék élettartamát és piaci versenyképességét. Ezért a galvanizáló felületkezelést mint hatékony és gazdasági megoldást széles körben használják a cinkötvözet -lámpacsatlakozók gyártási folyamatában.

1.

A galvanizálás olyan folyamat, amely az elektrolízis elvét használja más fémek vagy ötvözetek rétegének lemezére a fém felületén. A galvanizálás során a bevont cinkötvözet-adagolást katódként használják, és a bevont fémionokat tartalmazó elektrolitba helyezik. A DC tápegység funkciója lehetővé teszi az elektrolitban lévő fémionok csökkentését és a katód felületén történő lerakódást, hogy egyenletes és sűrű bevonatot képezzenek. Ez a bevonat jelentősen javíthatja a cinkötvözet -öntvények megjelenési minőségét, és hatékonyan javíthatja korrózióállóságát. , Viseljen ellenállás és vezetőképesség.

2.

Előzetesen kezelés: Az előkezelés az első és kritikus lépés az galvanizálás felületkezelésében. Elsősorban olyan folyamatokat is magában foglal, mint az olaj eltávolítása, a rozsda eltávolítása és az aktiválás. A cél az olajfoltok, oxidok és szennyeződések eltávolítása a szerszámöntvények felületén, és javítani a felületi aktivitást és a tapadást. A romlás általában lúgos vagy savas tisztítószereket használ az olajfoltok eltávolítására kémiai vagy fizikai módszerekkel; A rozsda eltávolítása pácolást vagy mechanikus őrlést használ az oxidok és a rozsda eltávolításához a felületen; Az aktiválás kémiai vagy elektrokémiai módszereket alkalmaz, hogy egy vékony aktivációs film felületét képezzék, hogy a bevonat jobban tapadhasson a szubsztráthoz.

Valalizálás: A galvanizálás a felületkezelés magkapcsolata. A galvanizáló tartályban a bevont cinkötvözetű, akasztó rész katódként szolgál, és az anód (általában a fémmel bevont lemez vagy rúd alakú anyag) vezetékeken keresztül csatlakozik a DC tápegységhez. Az galvanizáló oldatot a szükséges bevonat típusa és teljesítmény követelményei szerint kell megfogalmazni. Sókat, összetett ágenseket, puffereket, adalékanyagokat és egyéb összetevőket tartalmaz a fémionok bevonására. A kompozíció, a hőmérséklet, az áram sűrűségének, a bevonási idő és az galvanizáló oldat egyéb paramétereinek szabályozásával egyenletes és sűrű bevonatot lehet elérni a szerszám öntés felületén.

UTA-feldolgozás: A galvanizálás befejezése után az utófeldolgozási eljárások sorozatára van szükség a bevonat minőségének és teljesítményének további javításához. Ezek a folyamatok magukban foglalják a tisztítást, a passzivációt, a szárítást és az ellenőrzést. A tisztítás az elektrolit és a bevonat felületén maradt szennyeződések eltávolítása az gallinizálás során; A passziválás az, hogy sűrű oxidfilmet képezzen a bevonat felületén kémiai vagy elektrokémiai módszerekkel, hogy javítsa a bevonat korrózióállóságát és kopásállóságát. ; A szárítás a tisztított és passzivált sajtoló alkatrészek szárítását jelenti, hogy megakadályozzák a nedvességmaradványokat, hogy a bevonat romlását okozzák; Az ellenőrzés célja a bevonat minőségének átfogó értékelése a vizuális ellenőrzés, a vastagság mérése, a korrózióállóság tesztelése és más módszerek révén.

3. A galvanizáló felületkezelés minőség -ellenőrzése

A galvanizáló felületkezelés minőség -ellenőrzése a teljes folyamaton keresztül fut. Annak biztosítása érdekében, hogy a bevonat minősége és teljesítménye megfeleljen a követelményeknek, szigorúan ellenőrizni kell az gallinizáló oldat összetételét és koncentrációját, a hőmérsékletet, az áram sűrűségét, a bevonatidőt és az egyéb folyamatparamétereket; Ugyanakkor szigorú minőségi ellenőrzést kell végezni, és a feldolgozási, galvanizálás és utófeldolgozás minden egyes folyamatában ellenőrzést végeznek. Az galvanizáló berendezéseket és szerszámokat szintén rendszeresen karbantartani és karbantartani kell a normál működése és a stabil pontosság biztosítása érdekében.

4. Környezeti hatás és a galvanizálás elleni felületkezelés ellenintézkedése

A galvanizáló felszíni kezelési eljárás bizonyos szennyvíz, hulladékgáz, hulladékmaradványok és egyéb szennyező anyagok eredményeit eredményezi, amelyek bizonyos hatással vannak a környezetre. E hatások csökkentése érdekében a környezetvédelmi intézkedések sorozatát kell tenni. Például használjon alacsony mérgező és ártalmatlan gallinalizáló megoldásokat és adalékanyagokat; Erősítse meg a szennyvíztisztító létesítmények építését annak biztosítása érdekében, hogy a szennyvíz a standardra kerüljön; Gyűjtse össze és dolgozza fel a hulladékgáz- és hulladékmaradványokat, hogy megakadályozzák őket közvetlenül a környezetbe történő kibocsátásban; és meg kell erősítenie a munkavállalók környezeti tudatosságának képzését is. , Javítsa a környezeti tudatosságot és a felelősséget.

5. A galvanizáló felületkezelés alkalmazási előnyei a cink ötvözetű lámpacsatlakozók gyártásában

A galvanizálás egyenletes és sűrű bevonatot képezhet a szerszám -öntvények felületén, ami jelentősen javíthatja a termék megjelenési minőségét és korrózióállóságát. Másodszor, a galvanizálás javíthatja a termék kopásállóságát és vezetőképességét is, és meghosszabbíthatja szolgálati élettartamát. A galvanizáló eljárásnak is van a magas termelési hatékonyság és a viszonylag alacsony költségek előnyei, és kielégíthetik a nagyszabású termelés igényeit.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.