A könnyű súlymegfontolások szerepe a cinkötvözetből öntött autóalkatrészekben A könnyűszerkezetes kialakítás az autóipari al...

További információCink ötvözet lámpaoszlop -szerelvények meghalnak az öntéssel

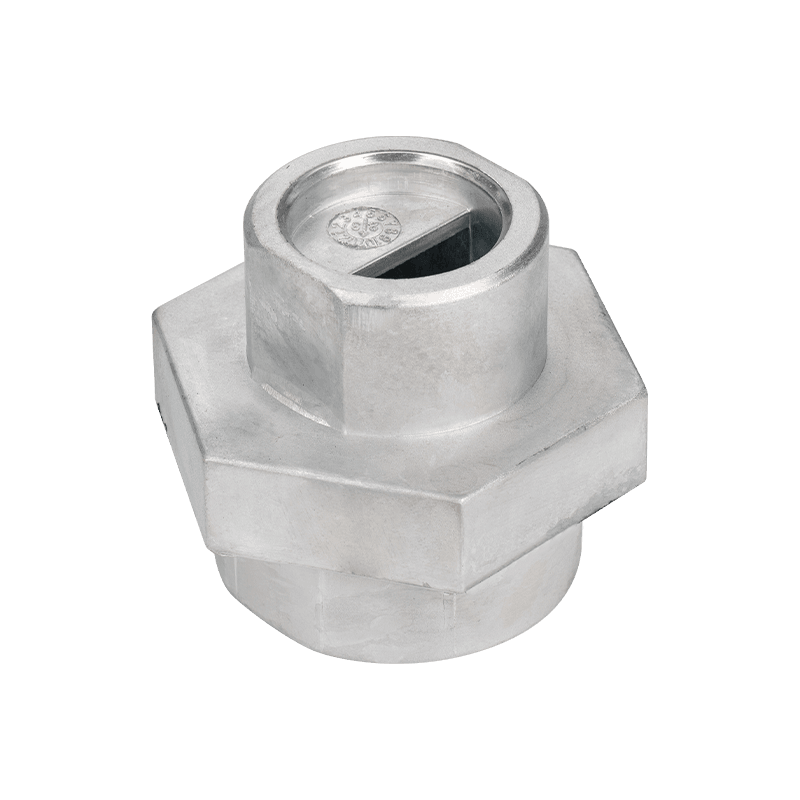

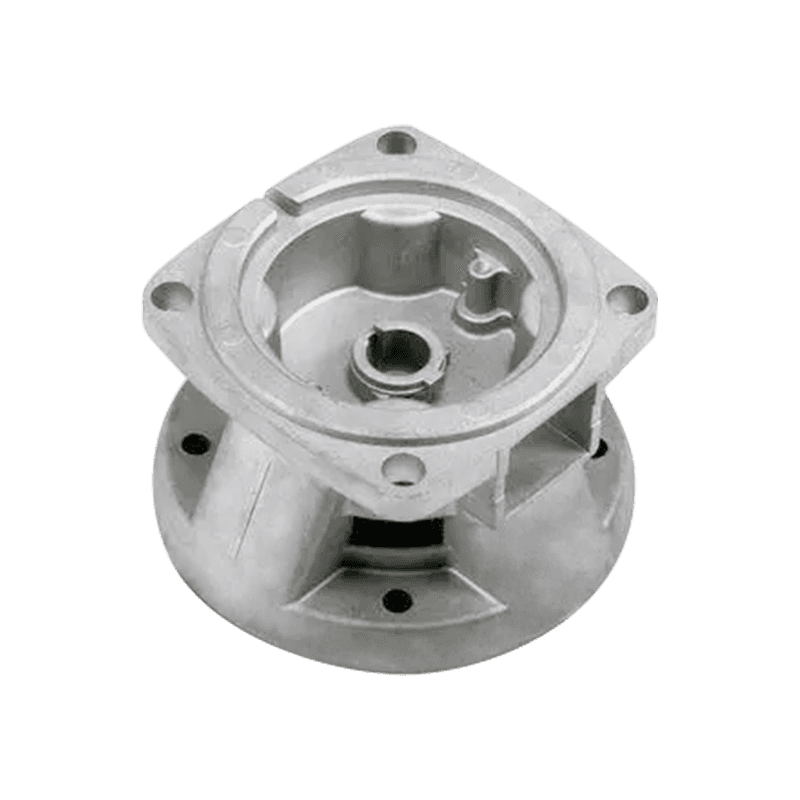

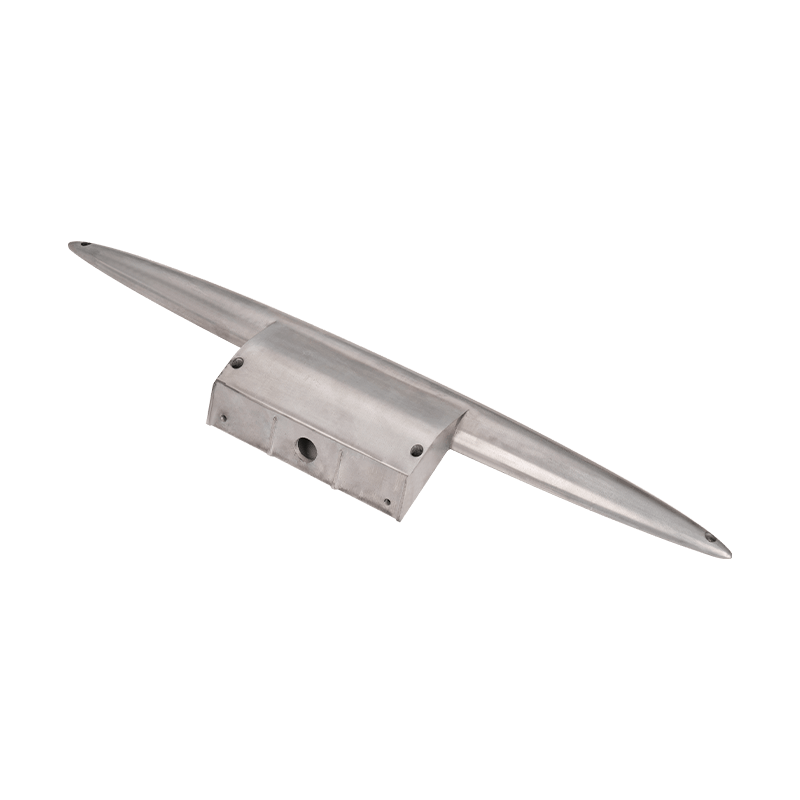

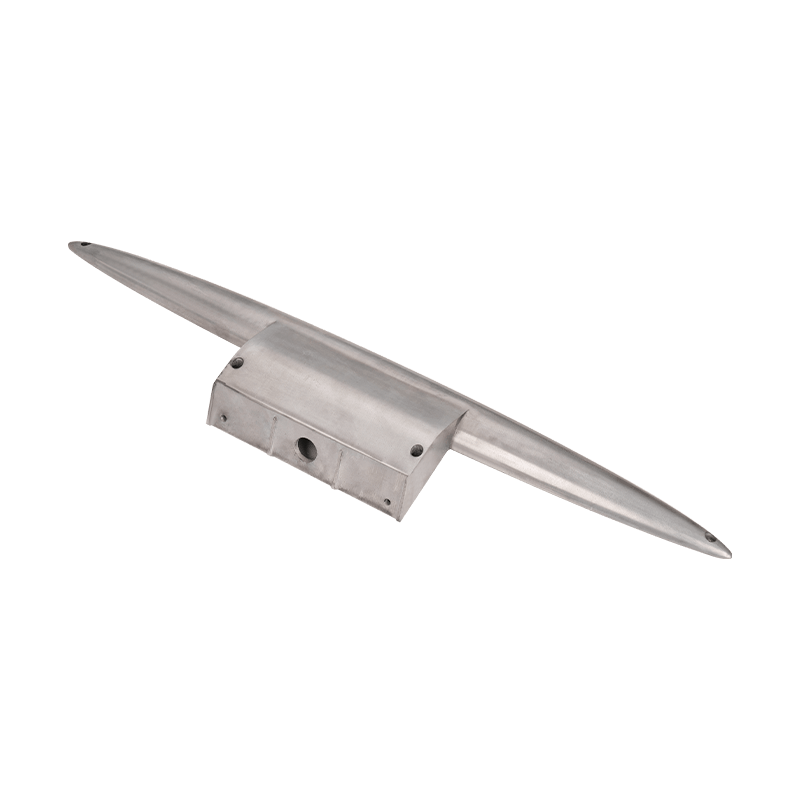

A cink ötvözet lámpaoszlop -szerelvényei kiemelkednek a piacon egyedi anyaguk és kiváló teljesítményük miatt. Mindenekelőtt a cinkötvözet anyagának kettős előnyei vannak a fém szilárdságának és az ötvözött rugalmasságnak. Ez lehetővé teszi a stabil teljesítmény fenntartását különböző durva környezetekben, és a szél és az eső eróziója vagy a nap öregedése nem befolyásolja. Ez a tulajdonság a cink ötvözet lámpanyelejének kiegészítőit megbízható választássá teszi, amely hosszú ideig képes fenntartani a jó felhasználást.

A cinkötvözet felszíni kezelési folyamata nagyon érett, és permetezéssel, galvanizálással vagy polírozással kezelhető. Ez gazdag megjelenést kínál a lámpaoszlop -kiegészítők számára, hogy megfeleljen a különböző felhasználók személyre szabott igényeinek. Akár modern minimalista stílus, akár klasszikus retro stílus, megtalálhatja a megfelelő cinkötvözet -lámpape -kiegészítőket. Ez a tervezési rugalmasság lehetővé teszi a lámpaoszlop -szerelvények integrálását a különféle alkalmazási forgatókönyvekhez és stíluskövetelményekhez, hozzáadva a szépségérzetet a világítási projektekhez.

A cink ötvözet lámpape -kiegészítők szerkezeti kialakítása szintén nagyon okos. Nemcsak könnyen telepíthetők és szétszerelhetők, hanem nagyszerű kényelmet nyújtanak a világítási projektekhez. Ez a kényelem megkönnyíti a lámpaoszlopok karbantartását és cseréjét, az idő és a munkaerők költségeit megtakarítva.

Cinkötvözet világító szerelvények

Cink ötvözet lámpaoszlop -szerelvények

| 1. Rajzok vagy minták | Megkapjuk a rajzokat vagy mintákat az ügyfelektől. |

| 2. Rajzok megerősítése | Rajzoljuk a 3D -s rajzokat az ügyfelek 2D -s rajzai vagy mintái szerint, és a 3D -s rajzokat elküldjük az ügyfeleknek megerősítésre. |

| 3. Idézet | Idézni fogunk, miután megkapjuk az ügyfelek megerősítését, vagy közvetlenül idézik az ügyfelek 3D -s rajzai szerint. |

| 4. Megakok/minták készítése | Készítünk penészeket vagy pattenseket, miután megkapjuk a penészrendeléseket az ügyfelektől. |

| 5. Minta készítése | Valódi mintákat készítünk az öntőformák segítségével, és visszaigazolás céljából elküldjük az ügyfeleknek. |

| 6. tömegtermelés | Az ügyfelek megerősítését és megrendelése után elkészítjük a termékeket. |

| 7. Ellenőrzés | Megvizsgáljuk az ellenőrök által a termékeket, vagy arra kérjük az ügyfeleket, hogy végezzenek velünk együtt. |

| 8. Szállítás | Az árut az ügyfeleknek szállítjuk, miután megkapjuk az ellenőrzési eredményt és az ügyfelek megerősítését. |

| Folyamat: | 1) Die casting / profil extrudálás |

| 2) Módosítás: CNC fordulás, őrlés, fúrás, őrlés, raaming és menetes | |

| 3) A felületkezelés | |

| 4) Ellenőrzés és csomagolás | |

| Rendelkezésre álló anyag: | 1) Alumíniumötvözetek Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, stb. |

| 2) Alumíniumötvözetek profil extrudálás: 6061, 6063 | |

| 3) A zine ötvözetek casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 stb. | |

| Felszíni kezelés: | Polírozás |

| Robbantás | |

| Homokfúvás | |

| Por bevonat | |

| Eloxálás | |

| Krómozás | |

| Passziválás | |

| E-borítás | |

| T-reteszelő | |

| stb. | |

| Tolerancia: | /-0,01 mm |

| Egységenkénti súly: | 0,01-5 kg |

| Rendelési átfutási idő: | 20-45 nap (a termék mennyisége és összetettsége szerint 1 |

-

-

Méretpontosság ólom présöntésnél Az ólomprésöntés nagy méretpontosság elérésére való képességéről ismert, ami döntő fontossá...

További információ -

Az alumínium profiltartók áttekintése Az alumínium profilkonzolok széles körben használt alkatrészek különféle szerkezeti és...

További információ -

A cink présöntvény mechanikai szilárdsága szerkezeti alkalmazásokban A cink présöntvényt széles körben használják a különböz...

További információ -

Vizuális ellenőrzési módszerek A vizuális vizsgálat a minőségértékelés első soraként szolgál alumínium présöntvények...

További információ -

Bevezetés az alumíniumprofil elektronikus szerelvényeibe Alumínium profil elektronikus szerelvények olyan szerk...

További információ

Hogyan hajtják végre a cink -ötvözet lámpanyelep -szerelvényeinek hűtési és lerakódási lépése az öntvényt?

A Cink ötvözet lámpaoszlop -szerelvények meghalnak az öntéssel , a hűtés és a demolding kulcsfontosságú kapcsolatok, amelyek közvetlenül kapcsolódnak a végtermék minőségéhez és termelési hatékonyságához. Ehhez a folyamathoz kiváló technológiát, valamint mélyreható megértést és elsajátítást igényel az anyagtulajdonságok, a penésztervezés és a folyamatparaméterek.

1. A hűtési szakasz fontossága

A hűtési szakasz az a kulcsfontosságú időszak, amikor a fém folyadék folyadékról szilárdra változik az öntési folyamat során. A cink ötvözet lámpape -tartozékának szerszám öntési folyamatában az olvadt cinkötvözetet nagy nyomás alatt injektálják a penészüregbe, majd gyorsan lehűlni és megszilárdulni. A hűtés sebessége közvetlenül befolyásolja a casting szervezeti felépítését, mechanikai tulajdonságait és felületi minőségét.

A szervezeti szerkezet hatása: A túl gyors hűtési sebesség nagyobb belső stresszt okozhat az öntésben, növeli a repedések és a deformáció kockázatát; Míg a túl lassú hűtési sebesség durvavá teheti az öntőszemcséket, csökkentheti annak mechanikai tulajdonságait és korrózióállóságát.

A mechanikai tulajdonságok hatása: A megfelelő hűtési sebesség elősegíti az egységes és finom szemcsék szerkezetét, ezáltal javítva az öntés szilárdságát, keménységét és keménységét. Ez különösen fontos a lámpaoszlop -kiegészítők számára, mivel ellenállniuk kell a különféle külső tényezők, például a szélterhelés és a hőmérsékleti változások hatásainak.

A felületminőség hatása: A hőmérséklet -szabályozás a hűtési folyamat során szintén befolyásolja az öntés felületének befejezését és méretének pontosságát. A túl gyors vagy túl lassú hűtés olyan hibákat okozhat, mint például a zsugorodási üregek és a zsugorodás a felszínen, befolyásolva a termék esztétikáját és teljesítményét.

2. A hűtési módszerek kiválasztása és megvalósítása

A cink ötvözet lámpapolikus tartozékainak adagolási folyamatában a hűtési módszerek kiválasztását és megvalósítását meghatározni kell a meghatározott termelési feltételek és a termékkövetelmények alapján. A gyakori hűtési módszerek közé tartozik a természetes hűtés, a léghűtés, a vízhűtés és a spray -hűtés.

Természetes hűtés: alkalmas kis, vékony falú öntvényekre vagy lassú termelési sebességgel rendelkező alkalmakra. A természetes hűtés olcsó és egyszerű működési módja van, de a hűtési sebesség lassú, ami befolyásolhatja a termelés hatékonyságát.

Léghűtés: A levegő fújása a penész felületére ventilátoron vagy légcsatornán keresztül hűtés céljából. A léghűtésnek előnyei vannak a gyors hűtési sebességnek és a mérsékelt költségeknek. Figyelembe kell venni a szélsebesség és a szél irányának ellenőrzését, hogy elkerüljék az öntvényre gyakorolt káros hatásokat.

Vízhűtés: Használjon keringő vizet a penész lehűtéséhez. A vízhűtésnek előnyei vannak a gyors hűtési sebességnek és a jó hatásnak. Fel kell szerelnie a megfelelő hűtőrendszerekkel és berendezésekkel, és bizonyos követelményekkel rendelkezik a vízminőségre és a víz hőmérsékletére.

Permetezésű hűtés: Permetezzen be finom víz ködöt a penészfelületre a hűtéshez. A spray -hűtés egyesíti a léghűtés és a vízhűtés előnyeit. Gyorsan csökkentheti a penész hőmérsékletét és csökkentheti a nedvesség hatását az öntvényre. A spray -hűtőrendszer azonban viszonylag összetett, és a permetezési és a spray -idő pontos ellenőrzését igényli.

A cink ötvözet lámpape-tartozékok sajtó-öntési folyamatában általában több hűtési módszer kombinációját használják a legjobb hűtési hatás eléréséhez. A sajtolás korai szakaszában a természetes hűtés vagy enyhe léghűtés használható a penész hőkapójának csökkentésére; A sajtolószállítás középső és késői szakaszában a hűtési intenzitás fokozatosan növekszik, és a léghűtés, a vízhűtés vagy akár a spray-hűtés kombinálódik, hogy felgyorsítsák az öntés hűtési sebességét és javítsák annak minőségét.

3.

A demolding a megszilárdított öntés elválasztásának folyamata. A cink ötvözet lámpape-tartozékok sajtolása során a domborítás nehézsége közvetlenül befolyásolja a termelés hatékonyságát és a termék minőségét. , Az alábbiakban számos technikai pontot találunk a demoulding folyamatban.

FORMI DESIGN: Az ésszerű penész kialakítása az alapja a sima lemondásnak. A penésznek elegendő merevséggel és szilárdsággal kell rendelkeznie, hogy ellenálljon a magas nyomásnak és a magas hőmérsékletnek a sajtológépben. Ugyanakkor egy ésszerűen lejtős lejtőt és elválasztó felületi szerkezetet kell megtervezni az öntés elősegítésének megkönnyítésére.

A Demoulding-ágens használata: A megfelelő mennyiségű mélypontosítószer felhordása a sajtolás előtt csökkentheti az öntés és a penész közötti tapadást, és megvédheti az öntőformát a karcolásoktól. A felhasznált domborítószer mennyiségének azonban mérsékeltnek kell lennie. Túl sok vagy túl kevés befolyásolhatja a bontóhatást és a termékminőséget.

A mélységi hőmérséklet szabályozása: A pamut hőmérséklet kiválasztását a cinkötvözet és a penészszerkezet anyag tulajdonságainak megfelelően kell meghatározni. Általánosságban elmondható, hogy a DemoDing akkor végezhető el, ha az öntés belső hőmérséklete egy bizonyos tartományba esik (általában egy bizonyos hőmérséklet az ötvözet olvadási pontja alatt). A túl korai vagy túl késői elrendezés az öntvény deformációját okozhatja, vagy megrongálhatja az öntőformát.

A Demoulding módszer megválasztása: Válasszon egy megfelelő demoulding módszert az öntvény alakja és mérete szerint. A kézi demoulding felhasználható kis és egyszerű öntvényekhez; Míg a nagy és összetett öntvények esetében szükség lehet automatizált berendezések, például mechanikus mélyítés vagy hidraulikus dombok használatára.

4. A hűtés és a demolding hatása a termék minőségére

A hűtés és a demolding kulcsfontosságú kapcsolatok a cink ötvözetű lámpa pólusának kiegészítőinek adagolásában. Minősége közvetlenül befolyásolja a végtermék teljesítményét és élettartamát.

Belső minőség: Az ésszerű hűtési sebesség és a demolding módszer csökkentheti a casting belsejében lévő stresszt és hibákat, és javíthatja az öntés mechanikai tulajdonságait és korrózióállóságát.

Felületminőség: A megfelelő hűtési és lerakódási műveletek elkerülhetik a hibákat, például repedéseket, zsugorodási lyukakat, zsugorodást stb. Az öntvény felületén, javíthatják a termék megjelenését és teljesítményét.

Termelési hatékonyság: A hatékony hűtési és demolding folyamat lerövidítheti a termelési ciklust, javíthatja a termelési hatékonyságot és csökkentheti a termelési költségeket.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.