Hogyan minimalizálhatja a cink ötvözetből adódó autóalkatrész-autóalkatrészeket a költségek a minőség veszélyeztetése nélkül?

21-11-2024 A költségek minimalizálása anélkül, hogy veszélyeztetné a minőséget cinkötvözetű, akasztott autóalkatrészek Számos stratégiai megközelítést foglal magában a gyártási folyamat során.

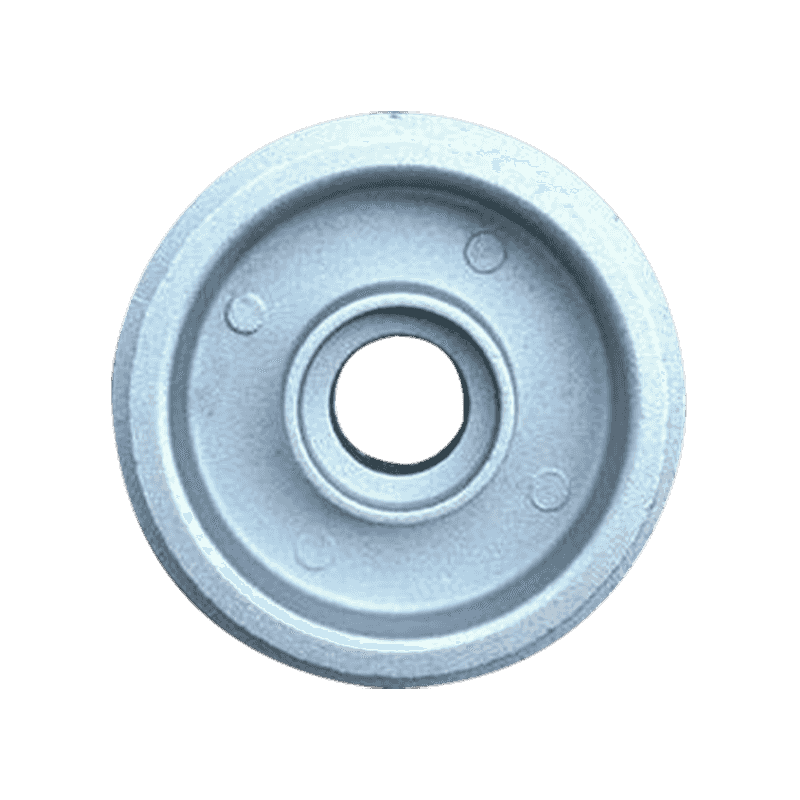

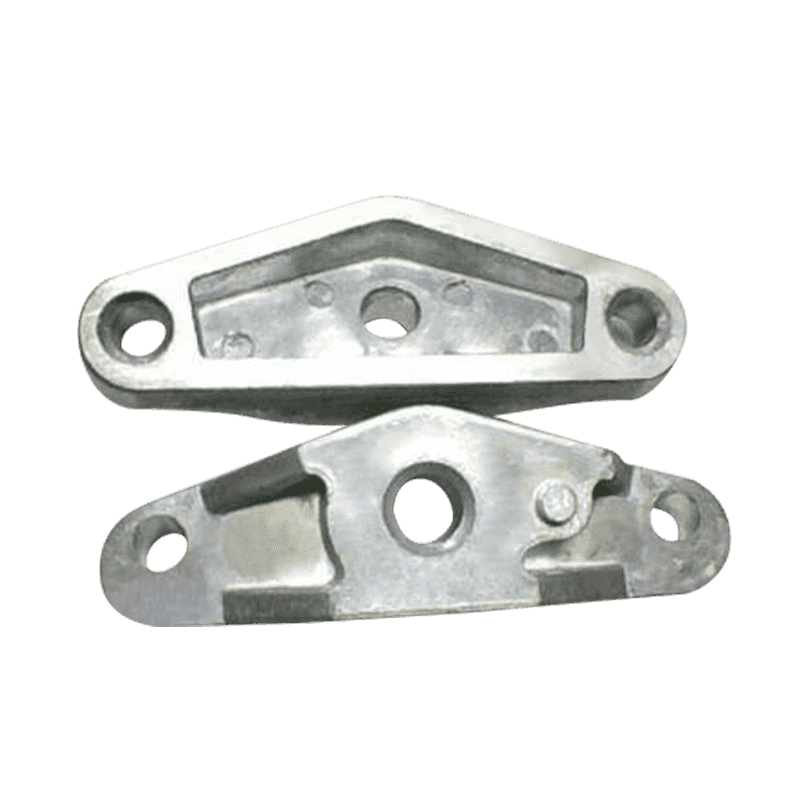

A gyárthatóság megtervezése: Annak biztosítása, hogy az autóalkatrészek kialakítását a szerszámcsökkentési folyamathoz optimalizálják, csökkentheti az anyaghulladékot, egyszerűsítheti a szerszámot és minimalizálhatja az utófeldolgozási munkát. Az egyszerű geometriák használata, az alsó részek minimalizálása és a komplex tulajdonságok elkerülése csökkentheti a termelési költségeket. A fal kialakítása: A cinkötvözetek még vékonyabb falakkal is jó erőt érhetnek el. A vékonyabb falakkal rendelkező alkatrészek megtervezése csökkentheti az anyaghasználatot és a súlyt, csökkentve mind az anyagköltségeket, mind az energiafogyasztást a sajtó-adagolás során.

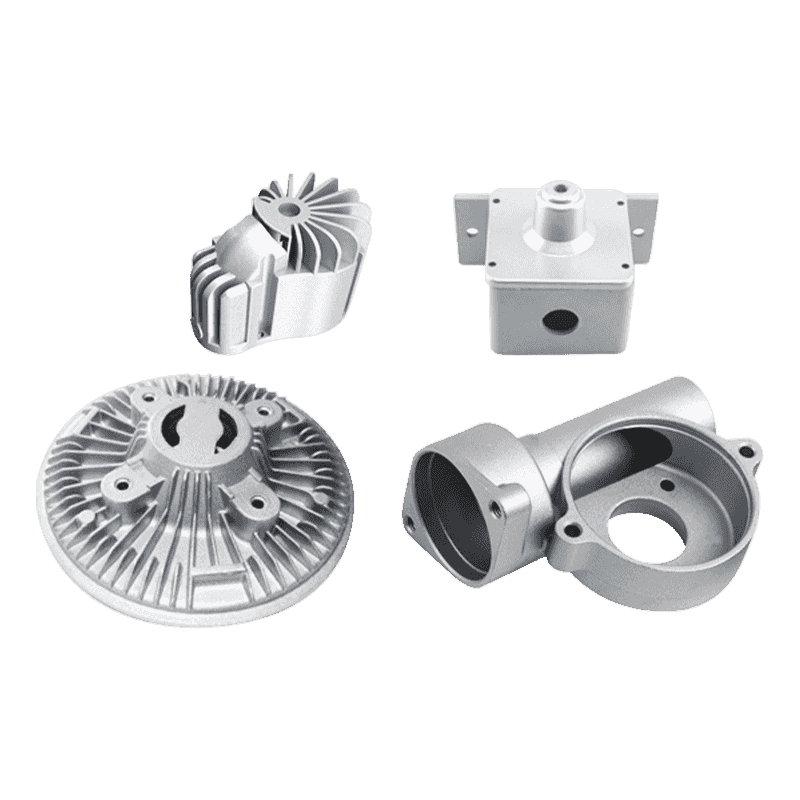

Részkonszolidáció: A több alkatrész egyetlen kombinálása egyetlen sajtoló részbe kiküszöbölheti a további összeszerelési folyamatok szükségességét, csökkentve a munkaerő és az anyagköltségeket. A szabványos szerszámok felhasználása: A szokásos szerszámok és formák használata az egyedi szerszámok helyett csökkentheti a kezdeti beállítási költségeket, különösen a nagy mennyiségű termelésnél.

Az ötvözet kompozíciójának optimalizálása: Míg a cinkötvözetek kiváló teljesítményt nyújtanak, az ötvözet kompozíciójának enyhe módosítása (például az alacsonyabb drága elemekkel rendelkező ötvözetek használata) csökkentheti az anyagköltségeket. Ezt azonban óvatosan kell elvégezni az erő, a korrózióállóság vagy más alapvető tulajdonságok veszélyeztetése érdekében.

Újrahasznosító hulladék: A cinkötvözet újrahasznosítása, amelyet a szerszám-öntési folyamat során generálnak, csökkentheti a nyersanyagok költségeit. A hatékony hulladékkezelő rendszer bevezetése elősegíti a hulladék minimalizálását és csökkenti a friss ötvözött vásárlások szükségességét. Materiális beszerzés: A cinkötvözetek ömlesztett vagy költséghatékony beszállítók vásárlása csökkentheti az anyagköltséget. A nyersanyagok megbízható és költséghatékony ellátási láncának biztosítása szintén hozzájárul a költségmegtakarításhoz.

A szerszám-adagolási folyamat fejlesztése: A szerszám-öntési folyamat finomítása javíthatja a hatékonyságot. A pontosabb hőmérséklet-szabályozás, a hűtési idő optimalizálása és a fejlett technológiák, például a vákuum-akasztás alkalmazása javíthatja az alkatrészek minőségét, csökkentheti a hibákat és növelheti az általános hozamot.

A ciklusidő csökkentése: Az egyes részek leadásához szükséges idő rövidítése növelheti a termelési teljesítményt és az alacsonyabb munkaköltségeket. Ez jobb folyamatvezérlőkkel, gyorsabb hűtési technikákkal és optimalizált gépbeállításokkal érhető el. Automatikus utólagos casting műveletek: A befejezési folyamatok, például a vágás, a tisztítás vagy a felületkezelés automatizálása csökkentheti a munkaerköltségeket és csökkentheti azokat a hibákat, amelyek átdolgozáshoz vagy selejtezéshez vezethetnek.

A szerszám élettartamának optimalizálása: A formák és szerszámok élettartamának meghosszabbítása csökkentheti a penészcserékek vagy javítások frekvenciáját és költségeit. Ez a megfelelő szerszámanyagok kiválasztásával, a formák megfelelő karbantartásával és a sajtó-adagolás optimalizálásával érhető el a kopás minimalizálása érdekében.

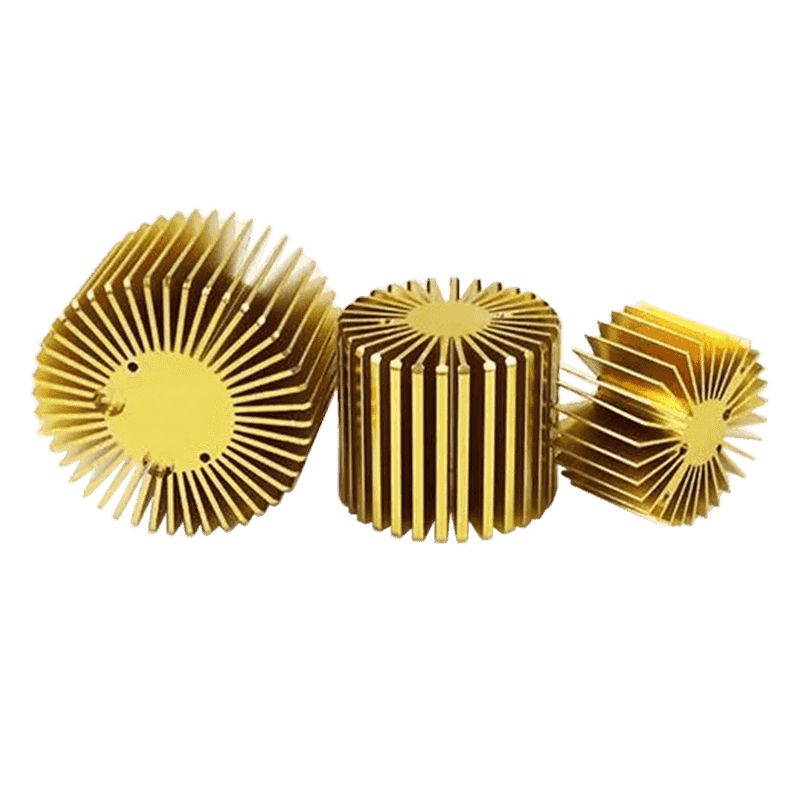

Olcsó penész anyagok: A költséghatékony anyagok használata olyan formákhoz, amelyek még mindig elég tartósak a szükséges gyártási futásokhoz, csökkenthetik a szerszámok költségeit. Ezenkívül egyes gyártók a moduláris szerszámrendszereket fedezik fel, ahol a penész alkatrészei szükség szerint külön-külön cserélhetők, nem pedig a teljes penész. A penészhűtés és a fűtés optimalizálása: A penészhűtési és fűtési ciklusok megfelelő kezelése biztosítja a magas színvonalú öntést, anélkül, hogy az energia szükségtelen túlfekerése lenne, ami mind az idő, mind az energia költségein megtakaríthat.

A sovány gyártási technikák: A sovány gyártási alapelvek végrehajtása segít minimalizálni a hulladékot, csökkenti a felesleges készleteket és korszerűsíti a termelést. Az olyan technikák, mint az időben az időben történő leltár, az értékfolyam-feltérképezés és a folyamatos fejlesztés, azonosíthatják és kiküszöbölhetik a hatékonyságokat a termelési folyamat során. A hulladéklemezek csökkentése: A szerszám-öntési folyamat következetességének és pontosságának javítása csökkentheti a hibás alkatrészek sebességét, ami viszont csökkenti a hulladékot és a RECH munkájának szükségességét. Ez úgy érhető el, ha jobb gépi kalibrálásba, folyamatfigyelésbe és minőség -ellenőrzési intézkedésekbe fektet be.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.