Hogyan ellenőrizhető az alumínium présöntvény minősége?

01-10-2025Vizuális ellenőrzési módszerek

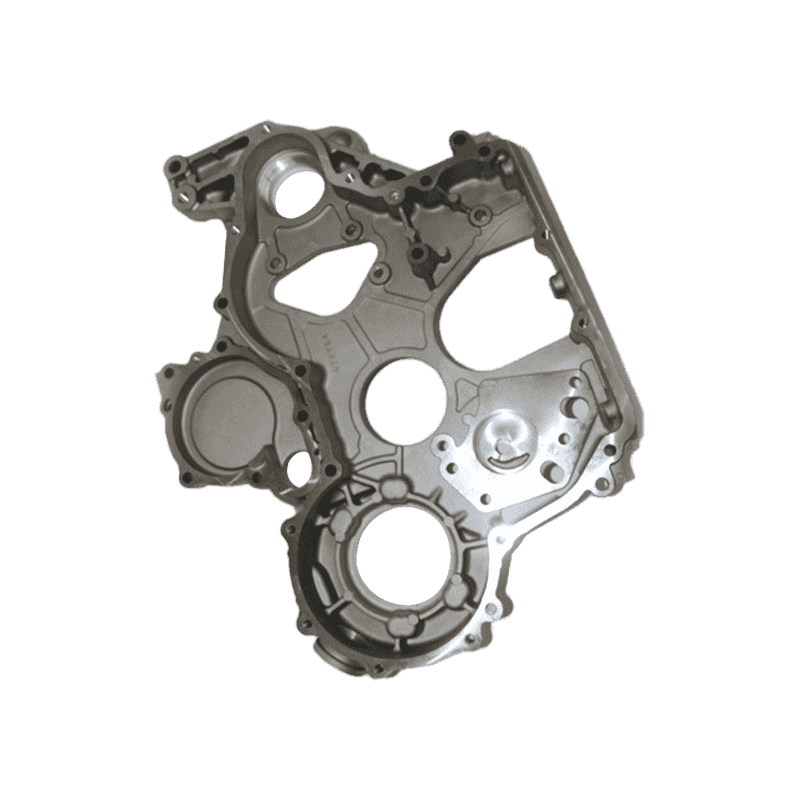

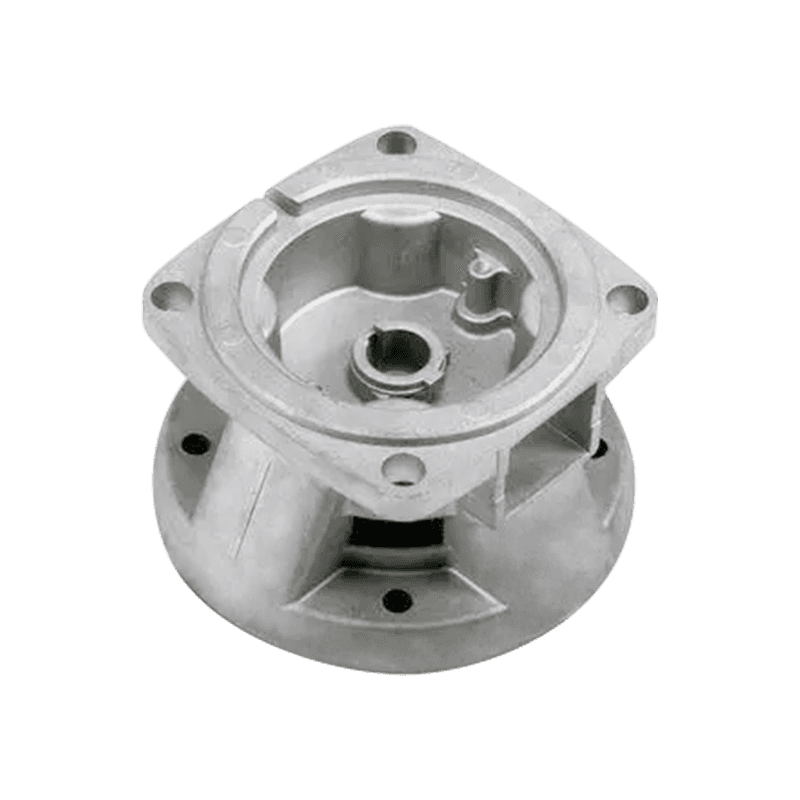

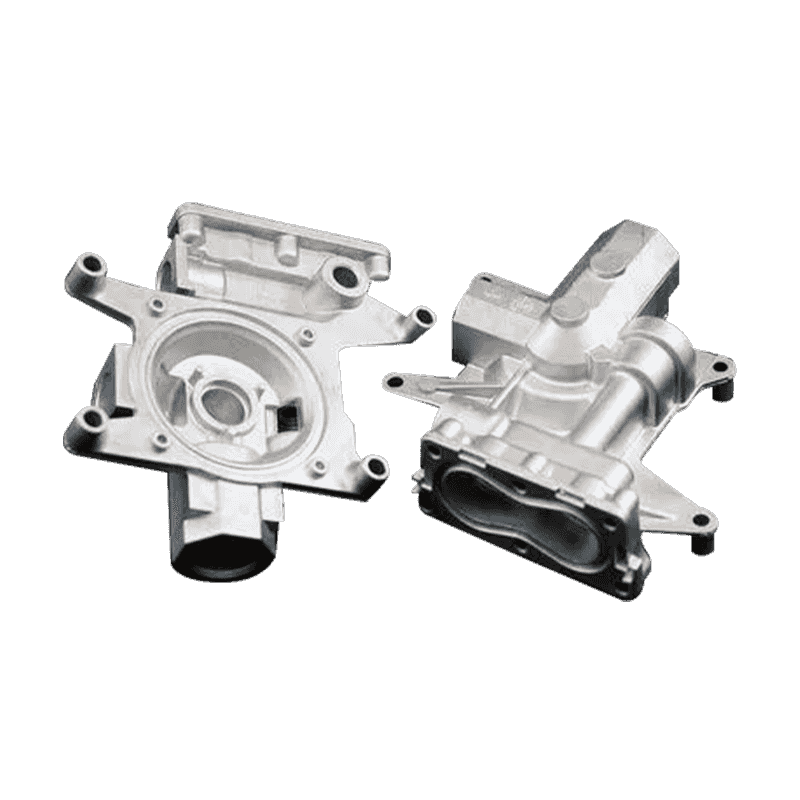

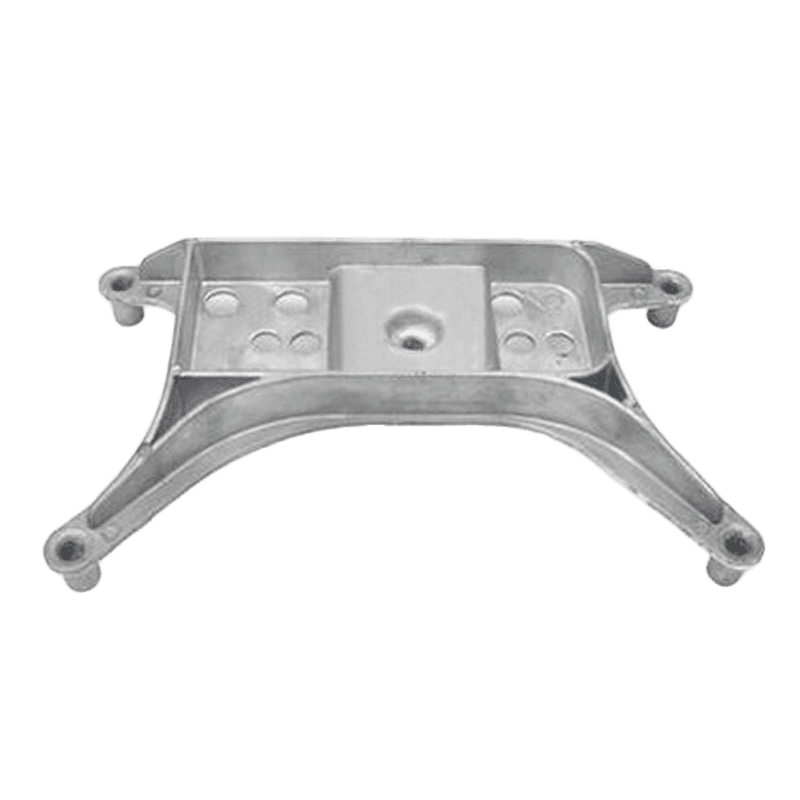

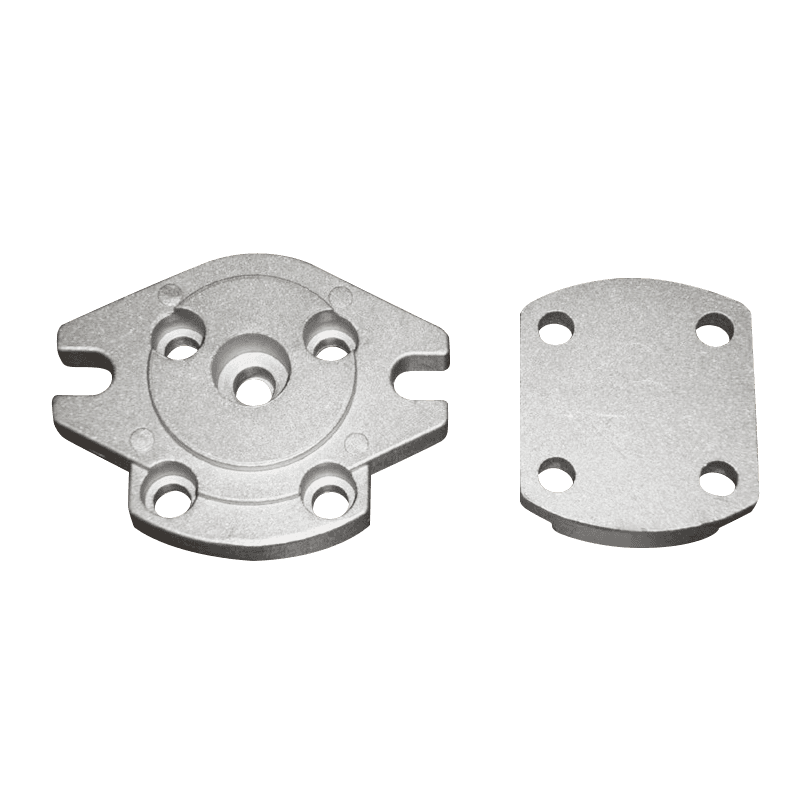

A vizuális vizsgálat a minőségértékelés első soraként szolgál alumínium présöntvények . Az ellenőrök keresik a felületi hibákat, például repedéseket, porozitást, hidegzárásokat vagy folyási nyomokat, amelyek gyártási problémákra utalhatnak. A megfelelő fényviszonyok és a nagyítási eszközök segítenek azonosítani azokat a finom hibákat, amelyek befolyásolhatják a teljesítményt. Az alumínium ezüstös fehér megjelenésének egyenletesnek kell lennie elszíneződés vagy szokatlan textúra-változások nélkül, amelyek szennyeződésre vagy nem megfelelő hűtésre utalhatnak.

Méretpontosság ellenőrzése

A precíziós mérőeszközök, beleértve a féknyergeket, mikrométereket és koordináta mérőgépeket (CMM), ellenőrzik, hogy az öntvények megfelelnek-e a megadott mérettűréseknek. Az olyan kritikus jellemzők, mint az illeszkedő felületek, a furatátmérők és a falvastagságok különös figyelmet igényelnek. A digitális mérőrendszerek összehasonlíthatják az alkatrészeket a CAD-modellekkel, hogy még kisebb eltéréseket is észleljenek, amelyek befolyásolhatják az összeszerelést vagy a működést.

Röntgen számítógépes tomográfia

A fejlett, roncsolásmentes vizsgálati módszerek, például a röntgen-CT-vizsgálat olyan belső hibákat tár fel, amelyek a felületi vizsgálat számára láthatatlanok. Ez a technológia egyértelműen különbséget tesz az alumínium anyaga és az üregek vagy zárványok között, pontosan megméri a pórusméretet és az eloszlást. A technika csökkenti a képromlást a Compton-szórási és a sugárkeményedési effektusokból, így a belső struktúrák tiszta megjelenítését biztosítja az öntvény károsodása nélkül.

Nyomásvizsgálat porozitásra

A légnyomás-tesztek az öntvény integritását a potenciális mikroporozitáson keresztüli gázáramlás mérésével értékelik. Az öntvény közötti nyomáskülönbség és a kapott áramlási sebesség számításai megbecsülhetik az átlagos pórusátmérőket. Ez a módszer segít azonosítani azokat a szivárgási útvonalakat, amelyek veszélyeztethetik a nyomásálló alkalmazásokat, és az eredmények jól korrelálnak a más technikákkal mért tényleges hézagméretekkel.

Metallográfiai vizsgálat

A minta-előkészítéssel és mikroszkóppal végzett mikroszerkezeti elemzés feltárja a szemcseszerkezetet, a fáziseloszlást és a lehetséges hibákat. A megfelelő metszés, szerelés, csiszolás és polírozás vizsgálatra alkalmas felületeket hoz létre. A maratás kiemeli az öntési minőséget jelző mikroszerkezeti jellemzőket, beleértve a dendritkarok távolságát, a porozitáseloszlást és a mechanikai tulajdonságokat befolyásoló intermetallikus vegyületek jelenlétét.

Mechanikai tulajdonságvizsgálat

A szakító-, keménységi- és ütési tesztek igazolják, hogy az öntvények elérik-e a szükséges szilárdsági jellemzőket. Az öntvényből megmunkált vagy külön öntött próbatestek ellenőrzött terhelésen esnek át a folyáshatár, a végső szakítószilárdság, a nyúlás és a keménység mérése érdekében. Az eredményeknek meg kell felelniük az adott alumíniumötvözetre és a tervezett alkalmazásra vonatkozó előírásoknak, legyen szó nagy szilárdságú/kis tömegű felhasználásról vagy egyéb teljesítménykövetelményekről.

Kémiai összetétel elemzése

A spektroszkópiai módszerek megerősítik, hogy az ötvözet összetétele megfelel az előírásoknak, mivel kis mennyiségű ötvözőelem jelentősen befolyásolja az alumínium tulajdonságait. A szilícium, réz, magnézium vagy más adalékanyagok nem megfelelő aránya nem megfelelő szilárdsághoz, gyenge korrózióállósághoz vagy öntési nehézségekhez vezethet. A kémiai elemzés kimutatja a nem kívánt szennyeződéseket is, amelyek ronthatják a teljesítményt.

Korrózióállóság értékelése

A tesztelés értékeli a védő alumínium-oxid réteg hatékonyságát sópermettel vagy más gyorsított korróziós módszerekkel. A passzív filmnek spontán meg kell újulnia, ha megsérül, hogy megőrizze a védelmet. A zord környezetre szánt öntvények alapos korrózióvizsgálatot igényelnek, hogy biztosítsák a hosszú távú tartósságot a felületi hibák és a mikroszerkezeti eltérések ellenére.

Festékáthatoló ellenőrzés

Ez a felületi repedések kimutatási módszere színes vagy fluoreszkáló festékeket használ, amelyek beszivárognak a folytonossági hiányosságokba. A tisztítás és a penetráns felhordása után az ellenőrök eltávolítják a felesleges festéket, és előhívót alkalmaznak a beszorult penetráns eltávolítására, kiemelve a felülettörő hibákat. A technika hatékonyan találja meg a finom repedéseket, porozitást vagy egyéb olyan felületi hibákat, amelyek elkerülhetik a szemrevételezést.

Ultrahangos vizsgálat

A nagyfrekvenciás hanghullámok a visszavert jelek elemzésével észlelik a belső hibákat. Az anyagsűrűség változása vagy az üregek jelenléte megváltoztatja a hullámterjedést, azonosítható mintákat hozva létre. Az ultrahangos módszerekkel meg lehet mérni a falvastagságot és azonosítani a felszín alatti hibákat anélkül, hogy az öntvényeket károsítanák, bár a felület előkészítése és a csatolás használata befolyásolja a pontosságot.

Szivárgásvizsgálati eljárások

Nyomásérzékeny alkalmazások esetén különböző szivárgásvizsgálati módszerek ellenőrzik az öntvény integritását. A technikák az egyszerű levegő-víz buboréktesztektől a kifinomult tömegspektrométeres héliumszivárgás-észlelésig terjednek. A megfelelő módszer a szükséges érzékenységtől függ, és kvantitatív mérések lehetségesek a kritikus alkatrészeknél, ahol még kisebb szivárgás is meghibásodást okozhat.

Megmunkálási próba értékelése

A mintamegmunkálási műveletek tesztelik az öntvények működőképességét, és feltárják a lehetséges problémákat a teljes gyártás előtt. Az olyan problémák, mint a túlzott szerszámkopás, rossz felületkezelés vagy váratlan forgácsképződés, mikroszerkezeti rendellenességekre utalhatnak. A sikeres megmunkálás megerősíti az anyag alakíthatóságát, és segít az optimális forgácsolási paraméterek kialakításában a gyártási feldolgozáshoz.

Statisztikai folyamatszabályozás figyelése

Az SPC-módszerekkel végzett folyamatos minőségkövetés azonosítja az öntési jellemzők tendenciáit. A kritikus méretekre, porozitási szintekre vagy mechanikai tulajdonságokra vonatkozó vezérlőtáblák segítenek észlelni a folyamat eltolódását, mielőtt az eldobható alkatrészeket gyártana. A következetes adatgyűjtés lehetővé teszi a korai korrekciós intézkedéseket, és bizonyítja a hosszú távú folyamatképességet.

Ügyfél-specifikus érvényesítési tesztelés

A végső minőségellenőrzés gyakran olyan alkalmazás-specifikus teszteket foglal magában, amelyek szimulálják a tényleges szolgáltatási feltételeket. Ezek közé tartozhat a nyomásciklus, a hősokk, a rezgésállóság vagy más, az öntvény végfelhasználására szabott teljesítményellenőrzés. Az ilyen tesztelés biztosítja a legközvetlenebb értékelést arról, hogy az öntvények a kívánt környezetben teljesítenek-e.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.