Milyen különbségeket és jellemzőket mutatnak az ólom -szerszám -casting és más fémlemez -öntés?

19-08-2025 Az ólom -casting alapjellemzői

Az ólom -casting az ólomot és az ötvözeteket nyersanyagként használja. Az olvadt fémet nagynyomású penészüregbe injektálják, hogy létrehozzanak egy kívánt fémterméket. Az ólom alacsony olvadáspontja, általában 327 ° C körül, tehát az ólom -szerszám -öntés folyamatának hőmérséklete alacsony, ami hatékonyan csökkenti az energiafogyasztást. Az ólom nagy sűrűségű, ami nehezebb késztermékeket eredményez, így alkalmas az alkatrészek gyártására, amelyek nagy sűrűségű és kopási ellenállást igényelnek. Ezenkívül az ólom kiváló korrózióállóságot mutat, különösen bizonyos környezetekben, jó kémiai stabilitást mutat. Az ólom-szerszám-öntési folyamat, amely magában foglalja az olvadást, az injekciót, a hűtést, a demoldingot és az utófeldolgozást, viszonylag érett és nagymértékben automatizálható.

Fő különbségek az ólom és az alumínium szerszám casting között

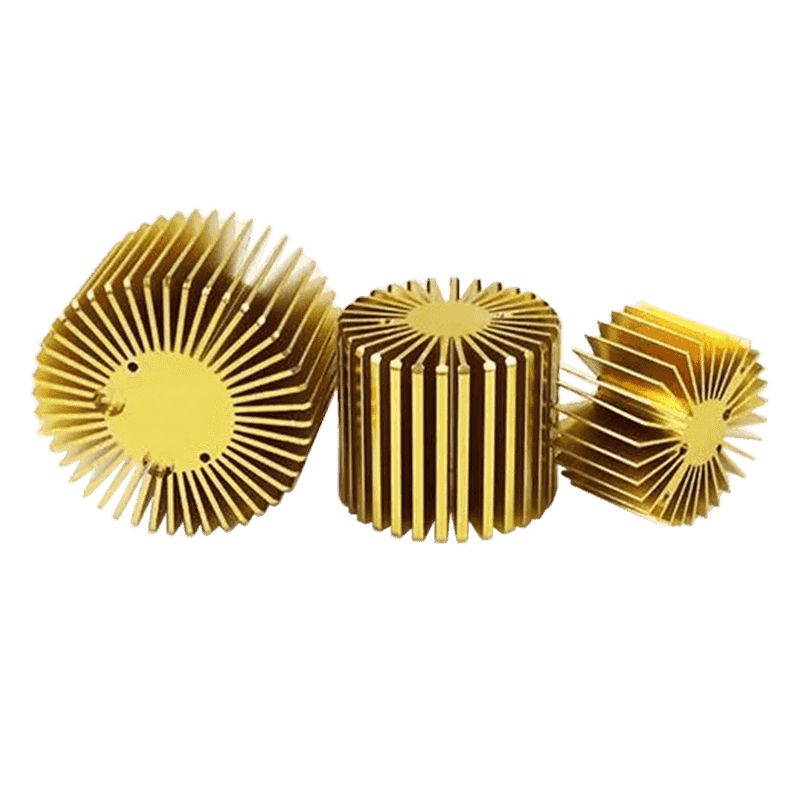

Ólom halálos casting És az alumínium szerszám -öntvény két általános fém -szerszám -öntési folyamat, ám ezek az anyagi tulajdonságok, a folyamatparaméterek és az alkalmazási területek között különböznek egymástól. Az alumíniumötvözetek magasabb olvadáspontja, általában 660 ° C felett, és az injekciós hőmérsékletek magasabbak, mint az ólom -szerszám -öntésnél, ami magasabb energiafogyasztási és felszerelésigényt eredményez. Az alumínium szerszámöntvények könnyűek, így alkalmassá teszik azokat a könnyűsúlyú alkatrészek gyártására. Összehasonlításképpen: az ólom-fogyasztás nagyobb sűrűségű és alkalmasak a jobb minőségű és kopásállóság igénylésére szolgáló alkalmazásokhoz. Az alumíniumötvözetek nagyobb szilárdságot kínálnak a kialakítás és a kiváló hővezetőképesség és a hőeloszlás után, míg az ólomötvözetek jobban alkalmasak a jó tömítést és a gát tulajdonságait igénylő termékekhez. A kettő a penész kialakításában és a folyamatvezérlésben is különbözik; Az ólom-adagoló formák viszonylag alacsony hőmérsékleten és nyomásnak vannak kitéve.

Az ólom-sajtolás és a cink-sajtolás összehasonlítása

A cink-sajtolást általában kis, komplex és nagy pontosságú alkatrészek előállítására használják. A cink olvadási pontja körülbelül 419 ° C, az ólom és az alumínium közötti közbenső termék. A cink-kapcsok kiváló mechanikai tulajdonságokat és felületet kínálnak, és könnyen feldolgozhatók. Az ólom-sajtoláshoz képest a cink-szerelvények általában nehezebbek és erősebbek, de alacsonyabb sűrűséggel és súlyúak. A cink-sajtolás finomított megjelenést és komplex szerkezeteket, például elektronikus alkatrészek házát és precíziós műszer alkatrészeit igényli. A magasabb sűrűség és a jobb korrózióállóság miatt az ólom-sajtolást gyakran használják speciális alkalmazásokban, amelyek sugárzást vagy kopásállóságot igényelnek. A kettőnek eltérő követelményei vannak a környezeti biztonsággal és az egészségkezeléssel kapcsolatban is. Az ólom nagyon mérgező, szigorú ellenőrzést igényel a termelési és használati környezet felett.

Ólom-adagolás előnyei és korlátozásai

Az ólom-sajtolás előnyei elsősorban az alacsony olvadási pont, valamint az anyag rejlő nagy sűrűségű és korrózióállóságának köszönhetően rejlik. Ezek a jellemzők miatt az ólom-adagolás alkalmassá teszi a speciális alkatrészek, például a sugárzási árnyékoló berendezések és a kopásálló alkatrészek gyártására. Ezenkívül az ólom-adagoláshoz alacsonyabb penésznyomás és hőmérséklet szükséges, ami elősegíti a penész élettartamának meghosszabbítását és a berendezések karbantartási költségeinek csökkentését. A Lead toxicitása és környezeti korlátozásai azonban ennek a folyamatnak a fő korlátozásai, amelyek szigorú kibocsátási ellenőrzést és a munkavállalók biztonsági intézkedéseit igénylik. Ezenkívül az ólom-sajtoló alkatrészek mechanikai tulajdonságai korlátozottak az alumínium és a cink-szerszám-öntő alkatrészekhez képest, korlátozva azok használatát a nagy szilárdságú alkalmazásokban.

Ólom sajtoló alkalmazás elemzése

Az ólom-sajtolást elsősorban nagy sűrűségű, korrózióállóság és sugárzásvédelem, például akkumulátor alkatrészek, védőhuzamok, sugárkezelő eszközök és néhány mechanikus tömítés igényléséhez használják. Ezekben az alkalmazásokban az ólom-adagolás előnyeit kínálja a tömítés, a kopásállóság és a gát tulajdonságaiban. Az alumínium és a cink-adagoláshoz képest az ólom-adagolás előnyeit kínálja a súly és a védelem szempontjából, de alkalmazása korlátozott a könnyű kialakításhoz szükséges alkalmazásokban. Az egyre szigorúbb környezetvédelmi előírásokkal az ólom-öntés alkalmazási körének korlátozott volt. A vállalatoknak egyensúlyba kell hozniuk az anyagi tulajdonságokat a tényleges termelés környezeti megfelelésével.

Környezetvédelmi és egészségügyi és biztonsági szempontok

A vezető anyagok toxicitása potenciális kockázatot jelent a környezetre és az emberi egészségre. Hatékony intézkedéseket kell tenni az ólom-adagolás során, hogy ellenőrizze az ólomporokat és a kipufogógáz-kibocsátást, és elkerülje az ólomszennyezést. A műhelyszellőző, a kipufogógáz tisztító rendszerek és az személyi védőfelszerelés kulcsfontosságú a munkavállalók biztonságához. A vállalatoknak szigorúan be kell tartaniuk a vonatkozó környezetvédelmi szabályokat, és rendszeresen figyelemmel kell kísérniük a kibocsátásokat annak biztosítása érdekében, hogy a termelési folyamatok megfeleljenek a környezetvédelmi előírásoknak. Ezenkívül a hulladék ólom anyagok újrahasznosítását és ártalmatlanítását kell szabályozni a másodlagos szennyezés megelőzése érdekében. A környezetvédelmi követelmények arra késztetik a vállalatokat, hogy alternatív anyagokat és technológiákat vizsgáljanak meg az ólom-adagolási folyamatokban a környezeti nyomás csökkentése érdekében.

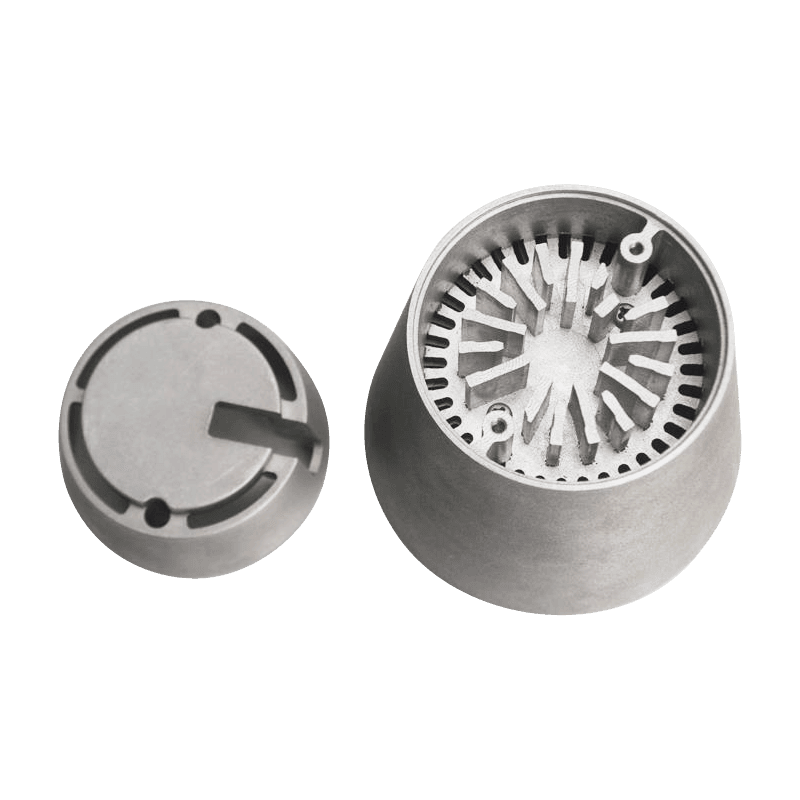

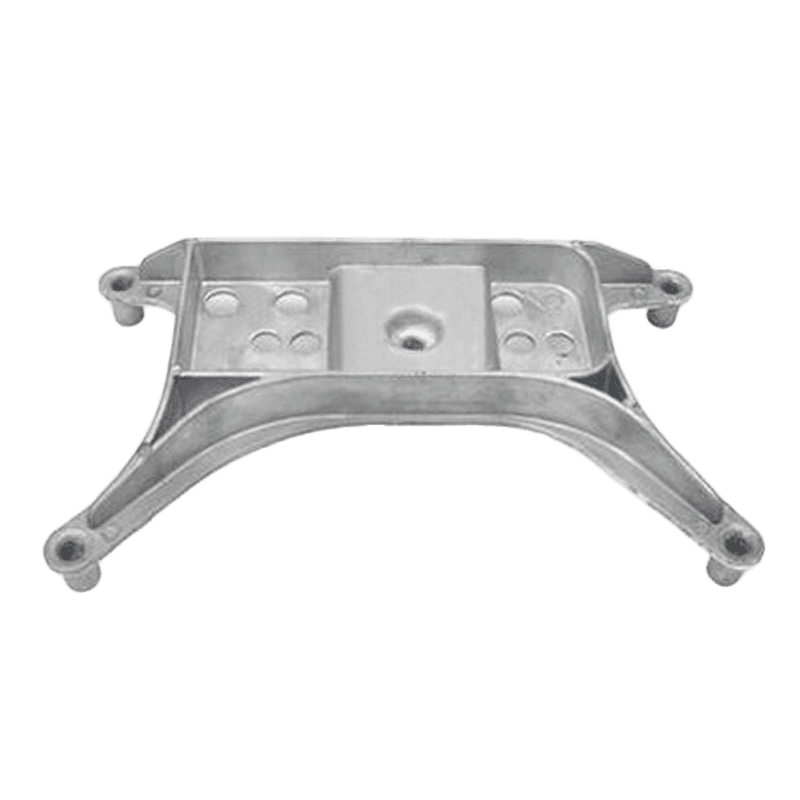

Az ólom-sajtoló berendezések és formák jellemzői

Az alumínium-sajtoló berendezésekkel összehasonlítva az ólom-adagoló berendezések alacsonyabb követelményeket mutatnak a magas hőmérsékleten és a nyomásállósághoz, egy viszonylag egyszerű szerkezethez és alacsonyabb karbantartási költségekkel. A penészanyagok általában acél, jó kopásállósággal, de az alacsonyabb hőmérsékletek miatt a penészhőfáradtság kevésbé valószínű. A penész kialakításának figyelembe kell vennie az ólomötvözet áramlási és zsugorodási jellemzőit, hogy biztosítsák az öntés méretbeli pontosságát. Az ólom-öntés viszonylag hosszú penész élettartamot kínál, lehetővé téve a nagy volumen termelés támogatását. A megfelelő penész kialakítás segít csökkenteni az öntési hibákat és javítja a termékminőséget.

Összehasonlítva az ólom-sajtolás gazdasági hatékonyságát más szerszám-öntési folyamatokkal

Az ólom-adagolás termelési költségeit olyan tényezők befolyásolják, mint például az anyagi ár, a berendezések beruházása és a környezetvédelmi erőfeszítések. Míg az ólomárak viszonylag stabilak, a környezetvédelem és a védelmi intézkedések többletköltségeket okoznak. Az alumínium-akasztáshoz képest az ólom-sajtolás kevesebb energiát igényel, kevesebb beruházást igényel, és kevesebb karbantartást igényel. Az ólom anyagok kezelése és ártalmatlanítása azonban magasabb költségterhelést eredményez. A cink-akasztás azonban viszonylag magas egységköltséggel bír, kiváló mechanikai tulajdonságai és hozzáadott értéke miatt. A vállalatoknak figyelembe kell venniük a különféle sajtó-adagolási folyamatok gazdasági megvalósíthatóságát a termékigény és a piaci feltételek alapján a megfelelő termelési módszer kiválasztása érdekében.

| Összehasonlítási szempont | Ólom halálos casting | Alumínium szerszámöntvény | Cinkdel casting |

|---|---|---|---|

| Olvadási pont (° C) | ~ 327 | ~ 660 | ~ 419 |

| Sűrűség (g/cm³) | Magas (11.34) | Alacsony (2,7) | Közepes (7.14) |

| Tipikus alkalmazások | Sugárzási árnyékolás, nehéz alkatrészek | Könnyű autóalkatrészek | Precíziós alkatrészek |

| Környezeti kockázat | Magas a toxicitás miatt | Mérsékelt | Mérsékelt |

| Felszerelés igénye | Alacsonyabb hőmérséklet és nyomás | Magasabb hőmérséklet és nyomás | Közepes hőmérséklet és nyomás |

| Költségtényezők | Alacsonyabb energiaköltség, magasabb ártalmatlanítási költség | Magasabb energiaköltség, mérsékelt ártalmatlanítás | Mérsékelt energy and disposal costs |

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.