A cinkötvözetből készült fröccsöntött autóalkatrészek tervezése figyelembe veszi a könnyű súly szempontjait?

19-11-2025A könnyű súlymegfontolások szerepe a cinkötvözetből öntött autóalkatrészekben

A könnyűszerkezetes kialakítás az autóipari alkatrészek fejlesztésének fontos irányává vált, ill cinkötvözet fröccsöntött alkatrészek nem kivételek. Mivel a járműgyártók keresik a módját, hogy csökkentsék a teljes tömeget a stabilitás és a funkcionalitás megőrzése mellett, a cinkötvözetek az erő, az alakíthatóság és a méretpontosság egyensúlyát kínálják. Kialakításuk egyre inkább olyan súlycsökkentési stratégiákat foglal magában, amelyek összhangban vannak a szélesebb iparági célokkal, mint például a jobb üzemanyag-hatékonyság, a csökkentett károsanyag-kibocsátás és a jobb szerkezeti teljesítmény. A könnyű súly elveinek a tervezés korai szakaszában történő integrálása segít a gyártóknak olyan alkatrészek létrehozásában, amelyek hatékonyan működnek felesleges anyagfelhasználás nélkül.

A könnyű kialakítást támogató cinkötvözetek anyagjellemzői

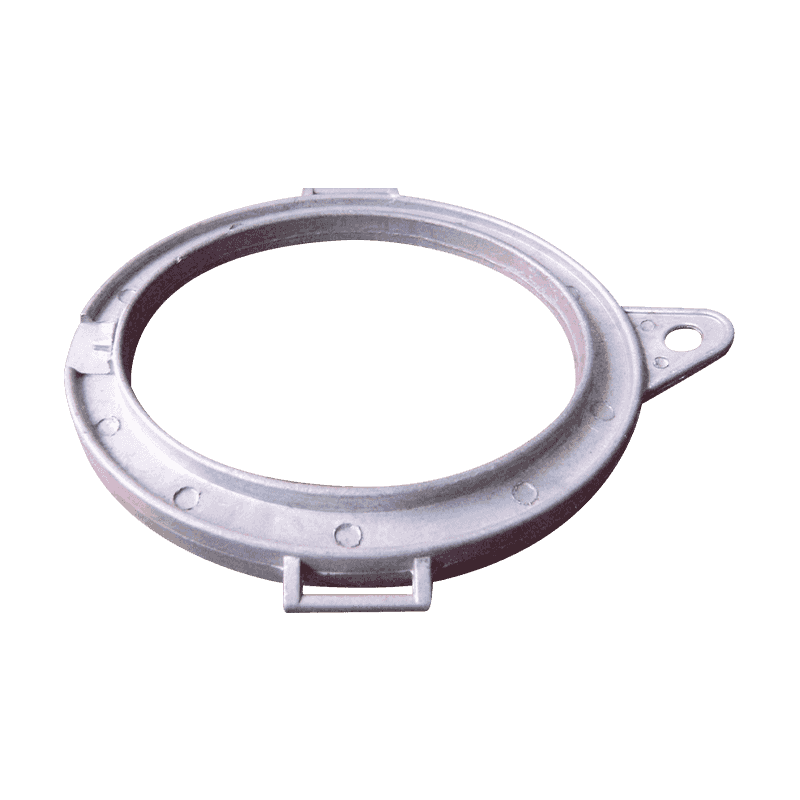

A cinkötvözetek sajátos jellemzőkkel rendelkeznek, amelyek hozzájárulnak a könnyű súlyú tervezéshez. Sűrűségük nagyobb, mint az alumíniumé, de kisebb, mint egyes acélötvözeteké, ami lehetővé teszi, hogy olyan alkatrészeken alkalmazzák őket, ahol a kompakt forma és a nagy részletpontosság a prioritás. A vékonyfalú szerkezetek nagynyomású présöntéssel történő előállításának lehetősége azt jelenti, hogy a tervezők csökkenthetik a tömeget a szerkezeti integritás veszélyeztetése nélkül. A cinkötvözetek jó ütésállóságot és kopásállóságot is mutatnak, ami lehetővé teszi a kritikus autóalkatrészek méretének optimalizálását. Ezen túlmenően, a présöntéssel történő összetett geometriák kialakításának lehetősége csökkenti a hagyományosan megerősítésre használt nagyobb vagy vastagabb szakaszok szükségességét.

Könnyűsúlyú stratégiák integrálása a tervezési tervezésben

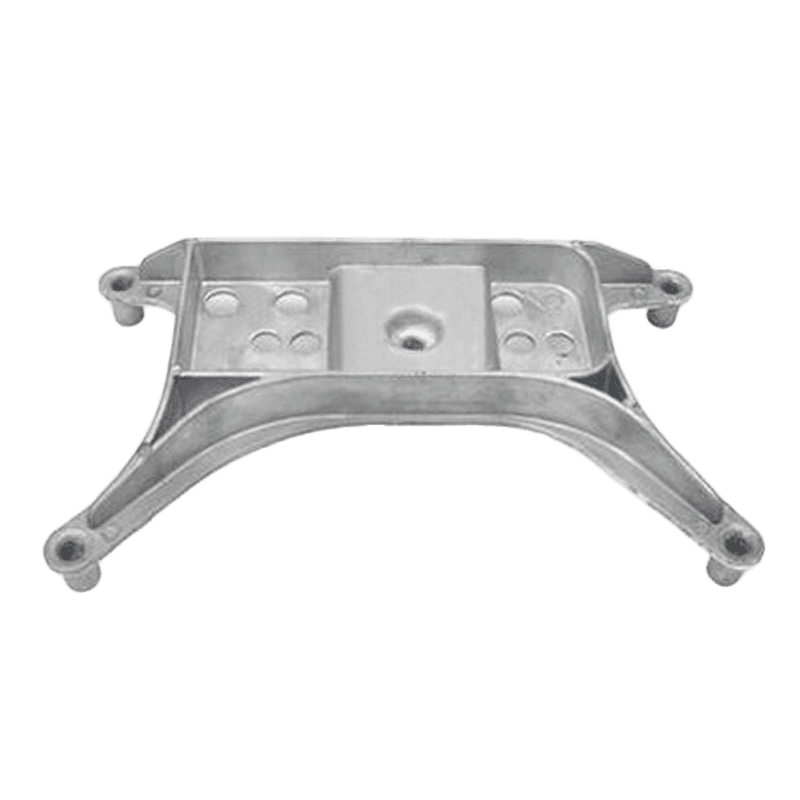

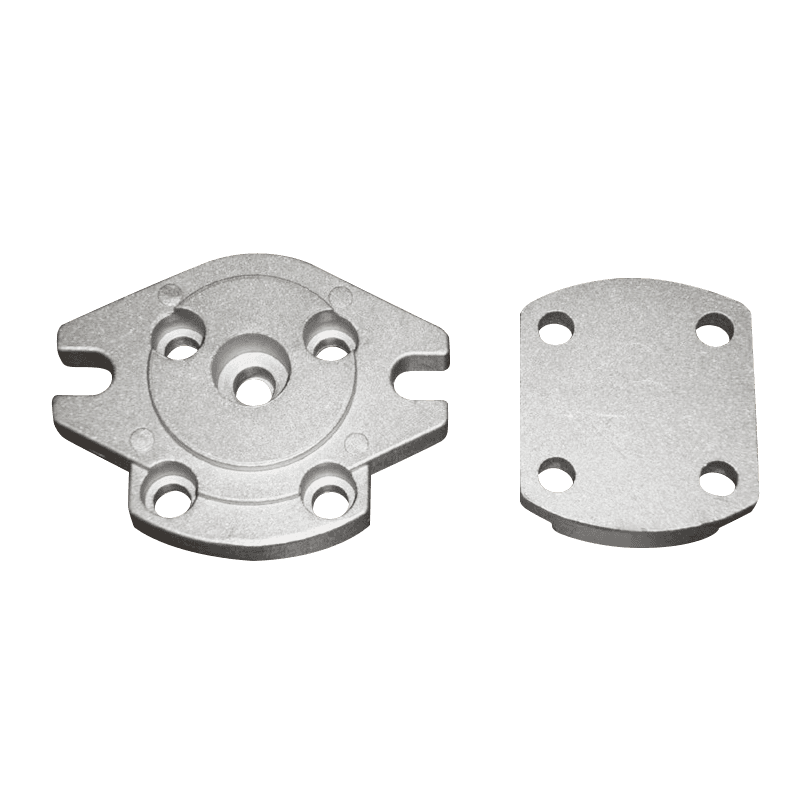

A tervezőcsapatok a könnyű súly elveit integrálják azáltal, hogy biztosítják az anyagok intelligens elosztását az alkatrészek között. A szerkezeti szimulációs eszközök segítenek a terhelési útvonalak elemzésében, az alacsony feszültségű régiók azonosításában és az alkatrész geometriájának finomításában a csökkentett tömeg érdekében. A bordás szerkezetek, az üreges szakaszok és a topológia-optimalizált elrendezések általánosan használt stratégiák. A cinkötvözet fröccsöntési képességei támogatják ezeket a tervezési módszereket, mivel lehetővé teszik a tervezők számára, hogy részletes belső formákat vagy vékony szakaszokat hozzanak létre egyetlen fröccsöntési ciklusban. Az ilyen megközelítések segítenek csökkenteni a szükségtelen vastagságot, miközben megőrzik az alkatrész megbízhatóságát a hosszú távú autóipari használat során.

Általános könnyűszerkezetes tervezési stratégiák a cinkötvözetből készült autóalkatrészekhez

Az alábbiakban egy táblázat található, amely összefoglalja a könnyű optimalizálási folyamat során használt tipikus megközelítéseket.

| Tervezési stratégia | Leírás |

|---|---|

| Vékonyfalú öntés | A szelvényvastagság csökkentése a szabályozott olvadékáramlás és a szerszámkialakítás révén. |

| Topológia optimalizálás | Alacsony feszültségű anyagok eltávolítása a szerkezeti teljesítmény megőrzése mellett. |

| Bordaerősítés | Bordák hozzáadása a kiválasztott területeken a teljes falvastagság növelése helyett. |

| Üreges vagy félüreges formák | Belső üregek használata a tömeg csökkentésére a merevség megőrzése mellett. |

| Részkonszolidáció | Többfunkciós alkatrészek tervezése a különálló alkatrészek számának csökkentése érdekében. |

A könnyű kialakítás hatása az üzemanyag-hatékonyságra és a károsanyag-kibocsátásra

Az autóipari alkatrészek tömegének csökkentése hozzájárul a jobb üzemanyag-felhasználáshoz és a károsanyag-kibocsátás csökkenéséhez. Mivel a motorok kevesebb energiát igényelnek egy könnyebb jármű mozgatásához, a működési hatékonyság nő. Bár a cinkötvözetek nem a legkönnyebb elérhető anyagok, kompakt, optimalizált formák kialakítására való képességük lehetővé teszi a nehezebb acél alkatrészek helyettesítését. Különböző szerelvényekbe, például ajtóelemekbe, konzolokba, házakba és belső tartószerkezetekbe integrálva ezek a tömegcsökkenések felhalmozódnak. Ez segít a járműgyártóknak megfelelni az egyre szigorúbb környezetvédelmi szabványoknak és a teljesítmény-elvárásoknak anélkül, hogy a jármű architektúráját nagyszabású újratervezésre kellene átdolgozni.

A méretpontosság jelentősége a könnyű célok támogatásában

A cinkötvözet fröccsöntése szigorú méretpontosságot biztosít, ami a könnyűszerkezetes konstrukció előnyére válik, mivel lehetővé teszi kisebb tűrések alkalmazását, és csökkenti a további megerősítés szükségességét. Ha az alkatrészek egyenletes szerkezeti egyenletességet tartanak fenn, a vékonyabb falak biztonságosan kivitelezhetők. Ez a pontosság csökkenti a másodlagos megmunkálási folyamatokat is, ami támogatja az anyagpazarlás minimalizálásának célját. Az autóipari alkalmazások gyakran nagy illesztési pontosságot igényelnek az összekapcsolt alkatrészek között, és a cinkötvözet öntési pontossága biztosítja, hogy a könnyű szerkezetek ne rontsák a beállítást vagy az összeszerelés minőségét.

Csökkentett tömegű alkatrészek mechanikai teljesítményével kapcsolatos megfontolások

Bár a könnyű kialakítás fontos, a mechanikai teljesítmény továbbra is prioritást élvez. A cinkötvözet alkatrészeknek megfelelő szilárdságot, stabilitást és fáradtságállóságot kell fenntartaniuk. A tervezők gyakran használnak számítási szimulációkat annak ellenőrzésére, hogy a csökkentett tömegű geometria ellenáll-e az olyan üzemi igénybevételeknek, mint a rezgés, ütés és hőingadozás. A cinkötvözetek egyenletes mechanikai teljesítményt mutatnak az egységes mikroszerkezetüknek és a fröccsöntés során történő ellenőrzött szilárdulásuknak köszönhetően. Ez a megbízhatóság támogatja a könnyű geometriák használatát anélkül, hogy hosszú távon növelné a meghibásodás kockázatát. A mérnököknek egyensúlyban kell tartaniuk a tömegcsökkentést a tartóssággal és a biztonsággal, biztosítva, hogy egyiket sem veszélyezteti.

A könnyű cinkötvözet kialakítására vonatkozó mechanikai tulajdonságok

Az alábbi táblázat a mechanikai teljesítményre vonatkozó általános szempontokat mutatja be a könnyű súly megvalósíthatóságának értékelésekor.

| Tulajdonság | Tervezési relevancia |

|---|---|

| Szakítószilárdság | Biztosítja, hogy az alkatrész ellenálljon a húzóerőknek még kisebb vastagság mellett is. |

| Hozamerő | Meghatározza a maradandó alakváltozással szembeni ellenállást statikus terhelés mellett. |

| Fáradtsági teljesítmény | Fontos az ismétlődő igénybevételnek kitett alkatrészek esetében. |

| Ütésállóság | Támogatja a tartósságot hirtelen mechanikai ütések esetén. |

| Kopásállóság | Biztosítja a mozgó alkatrészekkel érintkező felületek hosszú élettartamát. |

A szerszámtervezés szerepe a könnyűszerkezetek elérésében

A szerszámtervezés fontos szerepet játszik a vékony és könnyű cinkötvözet alkatrészek gyártásában. A megfelelő szerszámhőmérséklet-szabályozás stabil anyagáramlást tesz lehetővé, ami segít a szűk vagy részletes üregek kitöltésében. A szerszámoknak alkalmazkodniuk kell az olyan tulajdonságokhoz, mint a bordák, üreges csatornák vagy szegmentált formák anélkül, hogy olyan hibákat okoznának, mint például a hidegzárás vagy a hiányos töltés. A szellőzés és a kapuzat kialakítása szintén befolyásolja a vékonyfalú szakaszok minőségét. Mivel a cinkötvözetek gyorsan megszilárdulnak, a szerszámokat úgy kell megtervezni, hogy optimalizálják az áramlási útvonalakat és elkerüljék a kritikus zónák idő előtti megszilárdulását. A kiváló minőségű szerszámok biztosítják, hogy a könnyű konstrukciók méretben legyárthatók legyenek.

Hőkezelési szempontok a könnyű cinkkomponenseknél

Könnyű cinkötvözet alkatrészek tervezésekor figyelembe kell venni a hőtágulást és a hőleadást. A jármű működése során a hőmérséklet változásai befolyásolhatják a méretstabilitást, különösen a vékonyfalú szerkezeteknél. A tervezők értékelik a hőterhelés eloszlását az alkatrészen belül, és figyelembe veszik a további szerkezeti támasztékokat, ahol hőkoncentráció léphet fel. Mivel a cinkötvözetek hatékonyabban vezetik a hőt, mint néhány más anyag, úgy alakíthatók, hogy megkönnyítsék a szabályozott disszipációt. Ez a jellemző támogatja a könnyű szerkezetek integrálását, miközben megőrzi a működési megbízhatóságot a különböző autóipari környezetekben.

Alkatrészkonszolidáció, mint könnyűsúlyozási módszer

Az alkatrész-konszolidáció lehetővé teszi több alkatrész egyetlen fröccsöntött alkatrészbe történő alakítását. A korábban több darabra szétosztott funkciók integrálásával a jármű össztömege csökkenthető. Az összevont részek kiküszöbölik a rögzítőelemeket, például a csavarokat vagy a konzolokat, ami tovább csökkenti a tömeget. A cinkötvözet öntési pontossága segít abban, hogy összetett, többfunkciós formák pontosan alakíthatók ki. Ez a megközelítés leegyszerűsíti az összeszerelést, javítja a karbantartási hatékonyságot, és csökkenti a feszültségkoncentrációt okozó csatlakozási pontok számát. A konszolidáció összhangban van a könnyű súly elveivel azáltal, hogy optimalizálja az anyagfelhasználást az összeállítások között.

Gyártási hatékonyság és kevesebb anyagpazarlás könnyű kivitelben

A cinkötvözet fröccsöntés csökkenti az anyagpazarlást azáltal, hogy közel háló alakú gyártást alkalmaz, ami hasznos a könnyű súlyú gyártás során. Ha az alkatrészeket minimális anyagfelesleggel tervezik, kevesebb megmunkálási lépésre van szükség, ami anyag- és energiatakarékosságot is jelent. A gyártók tovább optimalizálhatják a kapurendszereket, és újrahasznosíthatják a felesleges cinkötvözetet. Ez támogatja a fenntartható termelési folyamatokat, és összhangban van a környezeti hatások csökkentésére irányuló iparági erőfeszítésekkel. A hatékony anyagfelhasználás segít megerősíteni azt a célt, hogy könnyebb alkatrészeket tervezzenek felesleges erőforrás-felhasználás nélkül.

Könnyű teljesítmény értékelése teszteléssel és érvényesítéssel

A tesztelés biztosítja, hogy a könnyű cinkötvözetből készült autóalkatrészek megfelelnek a tartóssági és biztonsági szabványoknak. Az érvényesítési módszerek közé tartozik a szakítóvizsgálat, a hatáselemzés, a fáradtság értékelése és a termikus ciklus értékelése. A mérnökök megfigyelik az alakváltozási mintákat, a feszültségreakciókat és a repedés terjedési viselkedését, hogy megállapítsák, a csökkentett tömegű kialakítás megfelelően működik-e az üzemi körülmények között. Méretvizsgálatokat végeznek annak ellenőrzésére, hogy a fröccsöntött alkatrészek megfelelnek-e a CAD-specifikációknak, és hogy a vékony részek nem vetemedik-e meg a hűtés során. A fizikai tesztelés és a szimuláció kombinációja megbízható ellenőrzési keretet hoz létre.

Tervezési együttműködés anyagszakértők és autóipari mérnökök között

A hatékony könnyűsúlyú fejlesztés a különböző mérnöki csapatok együttműködésén múlik. Az anyagspecialisták betekintést nyújtanak a cinkötvözetek teljesítményébe, míg a szerkezetmérnökök értelmezik a terhelési követelményeket. A gyártó mérnökök értékelik, hogy a vékonyfalú vagy részletgazdag elemek következetesen önthetők-e a gyártás során. A korai együttműködés csökkenti az irreális tervezési elvárások valószínűségét, és biztosítja, hogy a súlycsökkentési stratégiák összhangban legyenek a gyakorlati gyártási képességekkel. Az ilyen csapatmunka megerősíti a könnyű célok integrálását az autóipari fejlesztési ciklusokba, és hatékony és megbízható alkatrészekhez vezet.

A könnyű cinkötvözetből készült autóalkatrészek jövőbeli trendjei

A jövőbeli fejlesztések a cinkötvözetek formuláinak javítására, a fröccsöntési feldolgozás pontosságának javítására, valamint a tömegcsökkentést szolgáló fejlettebb szimulációs eszközök fejlesztésére összpontosítanak. Az ötvözetek fejlesztései nagyobb szilárdságot vagy jobb hőstabilitást kínálhatnak, így vékonyabb falak készülhetnek a teljesítmény feláldozása nélkül. A fröccsöntés automatizálása elősegíti a könnyű geometriák egyenletes minőségének elérését, míg a többtengelyes megmunkálási integráció finomíthatja az utófeldolgozási pontosságot. Ahogy az autógyártók továbbra is csökkentik a járművek tömegét, hogy megfeleljenek a környezetvédelmi előírásoknak, a cinkötvözetből készült fröccsöntött alkatrészek valószínűleg egyre fontosabb szerepet fognak játszani alkalmazkodóképességük és pontosságuk miatt.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.