Milyen szabványokat érhet el az ólomprésöntés a méretpontosság és a felületi minőség tekintetében?

22-10-2025Méretpontosság ólom présöntésnél

Az ólomprésöntés nagy méretpontosság elérésére való képességéről ismert, ami döntő fontosságú azokban az iparágakban, ahol egységes alkatrészgeometriát és illeszkedést igényelnek. A méretpontosság több tényezőtől függ, mint például a forma kialakításától, a befecskendezési nyomástól, a hűtési sebességtől és a szerszám hőmérsékletének szabályozásától. A szokásos ipari gyakorlatban az ólom fröccsöntött alkatrészek általában ±0,05 mm és ±0,1 mm közötti tűréshatárokat teljesítenek kisebb méretek esetén, és valamivel nagyobb tartományokat nagyobb alkatrészek esetén. Ez a precizitás lehetővé teszi, hogy az ólomprésöntés olyan alkalmazásokban is megfeleljen, ahol a szűk tűréshatárok és az ismételhetőség kritikus fontosságúak, mint például az elektromos járművek présöntése, a halászfelszerelések présöntése és a gépi présöntés.

A méretpontosságot befolyásoló tényezők

Méretpontosság in ólom fröccsöntés befolyásolja az ötvözet összetétele, a szerszám kopása és a folyamat stabilitása. Az ólomalapú ötvözetek jó folyékonyságot mutatnak, lehetővé téve számukra, hogy minimális torzítással töltsék ki a finom üregeket. A hűtési sebesség változásai azonban kisebb zsugorodást vagy vetemedést okozhatnak. A fejlett formatervezés megfelelő szellőző- és kapurendszerekkel segít minimalizálni a méreteltéréseket. Ezenkívül a fröccsöntő berendezések automatizálása lehetővé teszi a befecskendezési paraméterek pontos szabályozását, biztosítva a konzisztenciát a gyártási tételek között. A gépek rendszeres kalibrálása és karbantartása szintén hozzájárul a stabil méretszabványok fenntartásához a hosszú távú gyártás során.

Felületkezelési jellemzők

Az ólom fröccsöntött alkatrészek felületi minősége nagymértékben függ a forma felületi minőségétől és a feldolgozási körülményektől. Egy megfelelően polírozott szerszámmal akár 0,8-1,6 mikrométer felületi érdesség (Ra) is előállítható, ami a legtöbb ipari alkalmazáshoz megfelelő. Ha magasabb kozmetikai vagy tömítési minőségre van szükség, másodlagos befejező eljárásokat, például szemcseszórást, polírozást vagy galvanizálást lehet alkalmazni. Ez biztosítja, hogy a végtermék megfeleljen a funkcionális és vizuális elvárásoknak a mechanikai teljesítmény csökkenése nélkül. A precíziós berendezések gyártásában, különösen a halászfelszerelések fröccsöntésében, a sima felület elengedhetetlen a súrlódás csökkentése és az alkatrészek teljesítményének javítása érdekében.

Összehasonlító tűrések különböző alkalmazásokban

A különböző iparágak a tervezett alkalmazástól függően eltérő tűréskövetelményeket támasztanak. Például az elektromos járművek fröccsöntésében gyakran szigorúbb tűrésekre van szükség az elektronikus házak vagy a hőkezelési alkatrészek közötti kompatibilitás biztosításához. Ezzel szemben a gépi présöntés némileg nagyobb tűréseket tesz lehetővé, ha az alkatrészek másodlagos megmunkálásnak vagy összeszerelési beállításnak vannak kitéve. Az alábbi táblázat összefoglalja az ólomprésöntés különböző alkalmazásaiban megfigyelt általános méretpontossági tartományokat.

| Alkalmazási mező | Tipikus mérettűrés | Felületi érdesség (Ra) | Utófeldolgozási követelmény |

|---|---|---|---|

| Elektromos jármű présöntés | ±0,05 mm - ±0,08 mm | 0,8 – 1,2 μm | Gyakran polírozást vagy eloxálást igényel |

| Horgászfelszerelés présöntés | ±0,06 mm - ±0,1 mm | 1,0 – 1,6 μm | Alkalmanként galvanizálás a korrózióvédelem érdekében |

| Gépi öntés | ±0,08 mm - ±0,15 mm | 1,6 – 3,2 μm | Megmunkálás vagy bevonat felhasználás alapján |

Folyamatoptimalizálási és mérési technikák

A méretpontosság elérése és fenntartása precíz mérést és minőségellenőrzést igényel. A koordináta mérőgépeket (CMM) és a lézeres letapogató rendszereket széles körben használják a fröccsöntött alkatrészek méretstabilitásának ellenőrzésére. Ezek a rendszerek lehetővé teszik összetett geometriák érintésmentes mérését, biztosítva, hogy a tervezési modelltől való eltérések elfogadható határokon belül maradjanak. Statisztikai folyamatszabályozási (SPC) technikákat alkalmaznak a présöntési gyártósorokon is az alkatrészméretek tendenciáinak nyomon követésére és a lehetséges folyamateltolódások korai azonosítására. A digitális mérőeszközök termelésirányítási rendszerekkel való integrációja lehetővé teszi a valós idejű korrekciókat, csökkenti a selejt arányát és fenntartja az állandó minőséget.

Az ötvözet összetételének hatása a pontosságra

Az ólomalapú ötvözetek olyan sajátos tulajdonságokkal rendelkeznek, amelyek alkalmassá teszik őket precíz fröccsöntésre. Az ón és az antimon jelenléte növeli a szilárdságot és a kopásállóságot, miközben fenntartja a jó folyékonyságot. Az ötvözet összetétele határozza meg az öntvény zsugorodási sebességét, ami közvetlenül befolyásolja a méretpontosságot. Amikor használják elektromos járművek fröccsöntése , az ötvözet ellenőrzése különösen fontossá válik, mert az alkatrészek gyakran szűk tűrést igényelnek a tömítéshez és a hőelvezetéshez. Hasonlóképpen, a horgászfelszerelések fröccsöntése is előnyt jelent az alacsonyabb zsugorodású ötvözetek előnyeiből, amelyek biztosítják a mozgó alkatrészek pontos illeszkedését, míg a gépi fröccsöntés olyan ötvözeteket használ, amelyek egyensúlyban tartják a mechanikai szilárdságot és az öntési könnyedséget.

A szerszámtervezés és szerepe a pontosság elérésében

A szerszám kialakítása kritikus szerepet játszik az öntvény végső méretbeli kimenetelének meghatározásában. Az olyan elemeket, mint az elválasztó vonalak, a kilökőcsapok elhelyezkedése és a hűtőcsatornák gondosan meg kell tervezni a feszültségkoncentráció és a vetemedés csökkentése érdekében. A szerszámon belüli egyenletes hőmérséklet-szabályozás biztosítja, hogy az olvadt ólom egyenletesen hűljön, megakadályozva a helyi zsugorodást vagy torzulást. A fejlett alkalmazásokban, mint pl gépi présöntés , számítógépes mérnöki (CAE) szimulációkat használnak a fém áramlási és megszilárdulási viselkedésének előrejelzésére, optimalizálva a szerszám szerkezetét a gyártás megkezdése előtt. Ezek a tervezési megfontolások jelentősen hozzájárulnak a megbízható pontosság és a kiváló minőségű felületi minőség eléréséhez.

Felületi minőség javítása utókezelésekkel

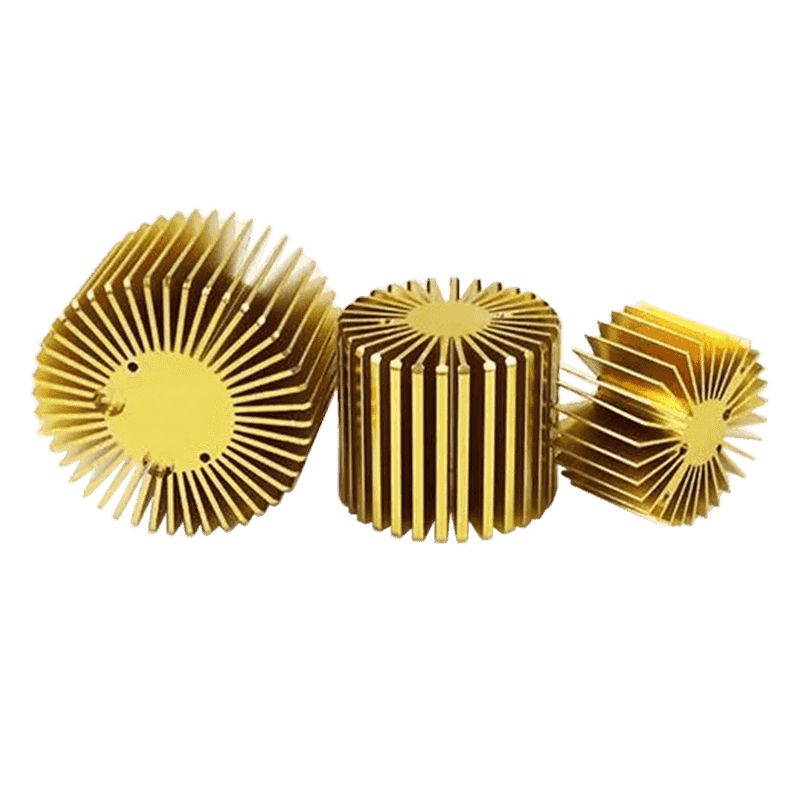

Az ólom fröccsöntött alkatrészek felületi minőségének javítására általában olyan utókezelési eljárásokat alkalmaznak, mint a polírozás, szemcseszórás és bevonat. Ezek az eljárások nemcsak javítják a megjelenést, hanem csökkentik a felület porozitását is, javítva a korrózióállóságot és a festék tapadását. Például az elektromos járművek présöntvény-alkatrészeit porbevonattal látják el, hogy megvédjék a környezetet, míg a horgászfelszerelések fröccsöntő alkatrészei gyakran kapnak nikkelbevonatot, hogy ellenálljanak a sósvízi korróziónak. A gépi présöntvény-termékek megmunkáláson is áteshetnek a felület simaságának finomítása érdekében összeszerelés vagy tömítés céljából. A precíz öntés és a hatékony kikészítés kombinációja biztosítja, hogy minden alkatrész megfeleljen mind a funkcionális, mind az esztétikai elvárásoknak.

Méretstabilitás működési körülmények között

A gyártás után a méretstabilitás továbbra is fontos szempont, különösen a hőmérséklet-ingadozásoknak vagy mechanikai terhelésnek kitett alkatrészek esetében. Az ólom présöntött alkatrészek általában jó stabilitást mutatnak az anyag hőtágulással szembeni ellenállása miatt. A működés közbeni túlzott hőhatás azonban kisebb deformációt okozhat, ha az ötvözet összetétele vagy a hőkezelési eljárás nem megfelelő. Az elektromos járművek fröccsöntésében a hőstabilitás kritikus fontosságú az akkumulátorházak és az elektronikai házak esetében. Hasonlóképpen, a halászfelszerelés fröccsöntő alkatrészeinek meg kell őrizniük a méretstabilitást, hogy biztosítsák a zavartalan működést változó vízhőmérséklet mellett. A stabil gyártási feltételek fenntartása a présöntés során hozzájárul az ilyen eltérések minimalizálásához.

Az ólom présöntési és más fémöntési módszerek összehasonlítása

Az ólom présöntést gyakran hasonlítják össze az alumínium és cink présöntéssel a pontosság és a kidolgozás tekintetében. Míg az alumíniumötvözetek könnyebbek, és gyakran használják az elektromos járművek fröccsöntésében, az ólom jobb méretmegismételhetőséget kínál alacsony olvadáspontja és jó folyási jellemzői miatt. A cink présöntés viszont hasonló felületi minőséget ér el, de nagyobb öntési nyomást igényel. Az alábbi táblázat ezen anyagok általános összehasonlítását mutatja be a méretpontosság és a felületi minőség tekintetében.

| Anyag típusa | Olvadáspont (°C) | Mérettűrés (mm) | Felületi érdesség (Ra μm) | Tipikus alkalmazás |

|---|---|---|---|---|

| Ólomötvözet | 327 °C | ±0,05 – ±0,1 | 0,8 – 1,6 | Horgászfelszerelés présöntés, gépi présöntés |

| Alumínium ötvözet | 660 °C | ±0,08 – ±0,15 | 1,2 – 2,5 | Elektromos járművek fröccsöntés |

| Cink ötvözet | 420 °C | ±0,05 – ±0,08 | 0,8 – 1,2 | Fogyasztási cikkek, hardver alkatrészek |

Ellenőrzési és minőség-ellenőrzési gyakorlatok

A méretpontosságot és a felületminőséget biztosító vizsgálati módszerek közé tartozik a vizuális vizsgálat, a méretmérés és a felületi érdesség vizsgálata. A roncsolásmentes vizsgálati (NDT) módszerek, mint például a röntgen és az ultrahangos vizsgálat, kimutathatják azokat a belső hibákat, amelyek befolyásolhatják a stabilitást és a pontosságot. Az elektromos járművek fröccsöntésében használt nagy értékű alkatrészek esetében a minőség-ellenőrző csapatok átfogó méretezést végeznek annak biztosítása érdekében, hogy minden alkatrész megfeleljen a szigorú tűréshatároknak. A szerszámkopás, a szerszámhőmérséklet és a befecskendezési paraméterek rendszeres ellenőrzése biztosítja, hogy a pontosság az idő múlásával is állandó maradjon. Ezen ellenőrzési szabványok végrehajtása támogatja a hosszú távú megbízhatóságot és csökkenti a hulladék mennyiségét.

Folyamatstabilitás és megismételhetőség

Az azonos alkatrészek többszörös gyártási cikluson keresztüli reprodukálhatósága határozza meg az ólomprésöntés folyamatstabilitását. Az automatizált rendszerek programozható vezérléssel biztosítják, hogy az olyan paraméterek, mint a befecskendezési sebesség, nyomás és hőmérséklet a beállított határokon belül maradjanak. A valós idejű megfigyelő és visszacsatoló rendszerek tovább javítják a folyamatok megismételhetőségét. Ez a konzisztencia elengedhetetlen olyan ágazatokban, mint a gépi présöntés, ahol az alkatrészeknek minimális eltéréssel kell egymáshoz illeszkedniük. A stabil gyártási feltételek csökkentik az utómunkálatok arányát is, segítve a gyártókat abban, hogy kiszámítható költségeket és határidőket érjenek el a pontosság vagy a felületi minőség veszélyeztetése nélkül.

Nagy pontosságot és sima felületet igénylő alkalmazások

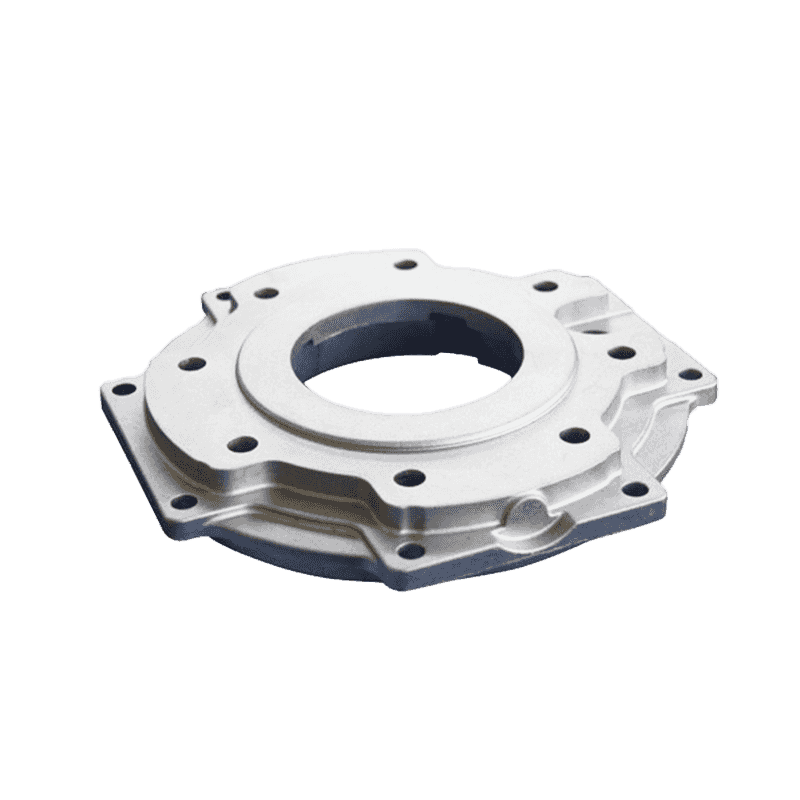

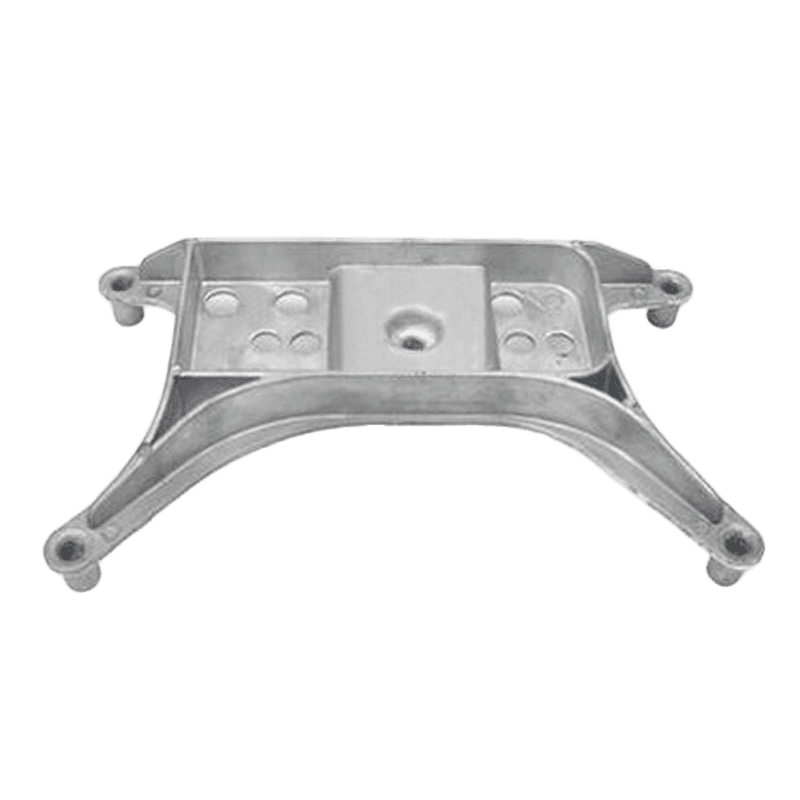

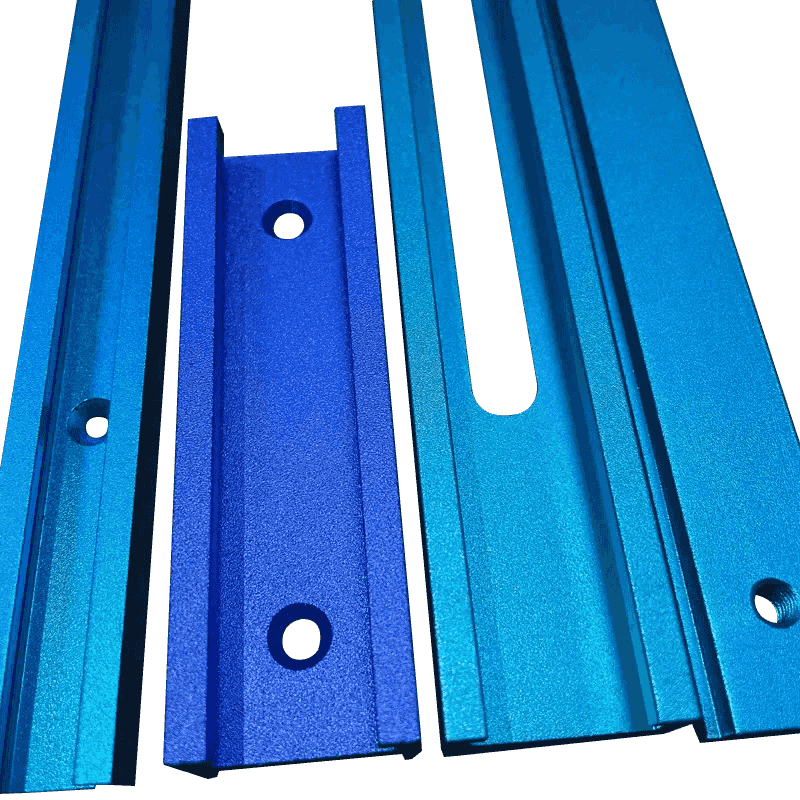

Az ólom présöntvényt széles körben használják olyan területeken, ahol nagy méretkonzisztenciát és sima felületi textúrát igényelnek. Az elektromos járművek fröccsöntött alkatrészei előnyt élveznek ennek a technológiának az elektronikai házak és akkumulátorházak pontosságának szükségessége miatt. A horgászfelszerelések présöntéséhez pontos illesztés szükséges a mechanikai hatékonyság és a terhelés alatti tartósság biztosítása érdekében. A gépi présöntési alkalmazások közé tartoznak a házak, fogaskerekek és szelepek, ahol a pontos méretek és az alacsony felületi érdesség növeli a teljesítményt és az összeszerelés hatékonyságát. Ezek az alkalmazások bemutatják, hogy az ólomprésöntés a pontosság és a következetesség révén hogyan támogatja a különféle ipari követelményeket.

A CNC megmunkálás integrálása a befejező folyamatokba

A méretpontosság további növelése érdekében az ólom-fröccsöntött alkatrészek gyakran másodlagos folyamatként CNC-megmunkáláson esnek át. A CNC megmunkálás lehetővé teszi a felületek finomítását és a tűrésszabályozást az öntési folyamat határain túl. Ez az integráció különösen gyakori az elektromos járművek présöntésében és a gépi présöntésben, ahol összetett geometriákra és kritikus igazítási jellemzőkre van szükség. A fröccsöntés és a CNC megmunkálás kombinációja költséghatékonyságot és kiváló méretpontosságot biztosít, kielégítve a modern gyártási ágazatok változó igényeit.

A méret- és felületminőség-ellenőrzés jövőbeli trendjei

Az ólomprésöntés jövője a digitális gyártásban és automatizálásban rejlik. Az olyan technológiák, mint a 3D formaszkennelés, a prediktív szimuláció és az AI-alapú minőség-ellenőrzés, javítják az eltérések előrejelzésének és szabályozásának képességét. A továbbfejlesztett szerszámanyagok és bevonatok meghosszabbítják a penész élettartamát, megőrizve a felületkezelés konzisztenciáját a hosszabb gyártási folyamatok során. Ahogy az olyan iparágak, mint az elektromos járművek fröccsöntése és a halászfelszerelések fröccsöntése folyamatosan fejlődnek, a pontosságra és a környezeti hatékonyságra fektetett hangsúly további innovációkat fog ösztönözni az ólomprésöntési technológiában és gyártási rendszerekben.

Érdekel a termékeink

Hagyja a nevét és az e -mail címét, hogy azonnal megkapja az árainkat és a részleteket.